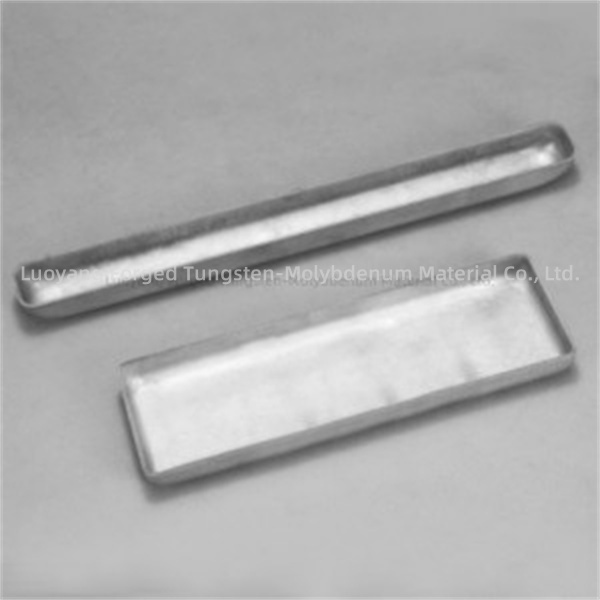

Personnaliséierten 99,95% Pure Molybdän Boot thermesch Verdampfung

D'Produktioun vu Molybdänboote fir thermesch Verdampfung beinhalt verschidde Schlësselschrëtt, dorënner d'Materialwahl, d'Form an d'Veraarbechtung.Déi folgend ass en Iwwerbléck iwwer typesch Produktiounsmethoden:

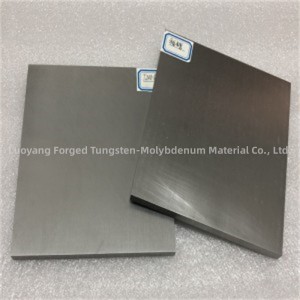

1. Materialauswiel: High-Purity Molybdän ass den Haaptmaterial fir d'Fabrikatioun vun Molybdänbooten.Molybdän gouf gewielt fir säin héije Schmelzpunkt, exzellent thermesch Konduktivitéit a Resistenz géint thermesch a chemesch Degradatioun.D'Material gëtt a Form vu Molybdän Flakelen oder Staang kaaft an ass vu héijer Rengheet, typesch 99,95% oder méi héich.

2. Ausschneiden a Formen: Schneide de Molybdänplack an déi erfuerderlech Gréisst no de spezifesche Designfuerderunge vum Schëff.Dëst kann d'Benotzung vu Präzisiounsschneidtechniken involvéieren wéi Laserschneiden oder Waasserjetschneiden fir déi gewënscht Form a Gréisst z'erreechen.

3. Formen a Biegen: D'Schnëtt Molybdänplacke ginn dann geformt a gebéit an d'Form vum Boot mat speziellen Formungsausrüstung.De Prozess kann Techniken involvéieren wéi Stempelen, Biegen oder Rollen fir déi gewënschte Bootgeometrie z'erreechen, inklusiv Gesamtform, Dimensiounen a Funktiounen wéi Rillen oder Schlitze fir dat verdampte Material z'empfänken.

4. Verbindung a Schweißen: An e puer Fäll kann et néideg sinn, verschidde Stécker vu Molybdän ze verbannen fir komplex Bootsformen ze bilden.Dëst kann duerch Schweißen oder aner Verbindungsmethoden erreecht ginn fir sécherzestellen datt d'Boot seng strukturell Integritéit an thermesch Leeschtung behält.

5. Surface Finishing: D'Molybdän Boot erfuerdert e Surface Finishing Prozess fir all Burrs, scharf Kanten oder Surface Defekte ze läschen.Dëst kann Schleifen, Polieren oder aner Uewerflächepräparatiounsmethoden involvéieren fir eng glat an eenheetlech Uewerflächefinanz z'erreechen.

6. Qualitéitskontroll: Während dem ganze Produktiounsprozess ginn Qualitéitskontrollmoossnamen ëmgesat fir sécherzestellen datt Molybdänboote spezifizéiert Dimensiounstoleranzen, Materialreinheet a strukturell Integritéit entspriechen.Dëst kann Dimensiounsinspektiounen, Materialanalyse a mechanesch Eegeschafteprüfung involvéieren.

D'Produktioun vu Molybdänboote fir thermesch Verdampfung erfuerdert Präzisiounsfabrikatiounstechniken a strikt Anhale vu Qualitéitsnormen fir sécherzestellen datt déi resultéierend Schëffer d'Charakteristiken hunn, déi fir zouverlässeg Leeschtung an dënnen Filmdepositiounsprozesser erfuerderlech sinn.Mat engem erfuerene Fabrikant oder Zouliwwerer ze schaffen ass kritesch fir e qualitativ héichwäertegt Molybdän Boot ze kréien, deen op Är spezifesch Uwendungsufuerderunge personaliséiert ass.

Molybdän Schëffer gi wäit an dënnem Filmdepositioun thermesch Verdampfungsprozesser a verschiddenen Industrien benotzt, dorënner Hallefleitfabrikatioun, Optik, Elektronik a R&D.D'Boot déngt als Container fir dat verdampte Material a spillt eng entscheedend Roll bei der Verdampfung an der Oflagerung vun dënnen Filmer op Substraten.Hei sinn e puer allgemeng Benotzung vu Molybdänboote bei der thermescher Verdampfung:

1. Semiconductor Fabrikatioun: Molybdän Schëffer gi benotzt fir Hallefleitgeräter ze produzéieren, wéi integréiert Circuiten a mikroelektronesch Komponenten.Si gi benotzt fir dënn Filmer vu Metallverbindungen, dielektresch Schichten an aner kritesch Hallefleitstrukturen ze deposéieren.

2. Optik a Beschichtung: Molybdänboote gi benotzt fir optesch Beschichtungen fir Lënsen, Spigelen an aner optesch Komponenten ze produzéieren.Si erméiglechen d'Oflagerung vun dënnen Filmer mat präzisen opteschen Eegeschaften, wéi antireflektiv Beschichtungen, héichreflektiv Spigelen an optesch Filteren.

3. Elektronik an Dënnfilmgeräter: Molybdänboote gi benotzt fir dënnfilm elektronesch Geräter ze fabrizéieren, dorënner Dënnfilmtransistoren, Solarzellen a Displaytechnologie.Si erliichteren d'Oflagerung vun dënnem Filmmaterialien mat spezifeschen elektreschen an opteschen Eegeschaften.

4. Fuerschung an Entwécklung: Molybdän Schëffer ginn an engem Fuerschungs- an Entwécklungsëmfeld fir dënn Filmdepositiounsexperimenter, Materialkarakteriséierung an Entwécklung vun neien Dënnfilmtechnologien benotzt.Si bidden eng versatile Plattform fir d'Eegeschafte vu verschiddene Materialien an dënnem Filmstrukturen z'erklären.

5. Surface Modifikatioun a funktionell Beschichtungen: Molybdän Schëffer ginn benotzt fir funktionell Beschichtungen an Uewerflächemodifikatiounen op verschiddene Substrate ze deposéieren, dorënner Metaller, Keramik a Polymeren.Dës Beschichtungen verbesseren Uewerflächeegenschaften wéi Verschleisbeständegkeet, Korrosiounsschutz a Biokompatibilitéit.

6. Dënnfilm Metrologie a Kalibrierung: Molybdänboote gi fir d'Kalibrierung an d'Standardiséierung vun Dënnfilmmessinstrumenter, wéi Ellipsometer a Spektrofotometer benotzt.Si erméiglechen d'Produktioun vu Referenzfilmer mat bekannten Eegeschafte fir d'Instrumentkalibratioun a Validatioun.

An all dësen Uwendungen spillen Molybdänbooter eng Schlësselroll bei der kontrolléierter Oflagerung vun dënnen Filmer, hëlleft der Entwécklung vu fortgeschrattem Material, elektroneschen Apparater, opteschen Komponenten an Uewerflächebeschichtungen.Hiren héije Schmelzpunkt, exzellent thermesch Konduktivitéit a Kompatibilitéit mat enger Vielfalt vu Verdampungsmaterialien maachen se e wichtege Bestanddeel vun thermesche Verdampungssystemer fir dënn Filmdepositioun.

| Produit Numm | 99,95% Pure Molybdän Boot thermesch Verdampfung |

| Material | Mo1 |

| Spezifizéierung | Personnaliséierten |

| Uewerfläch | Schwaarz Haut, Alkali gewascht, poléiert. |

| Technik | Sintering Prozess, machining |

| Schmelzpunkt | 2600 ℃ |

| Dicht | 10,2 g/cm3 |

Wechat: 15138768150

WhatsApp: +86 15138745597