El safir és un material dur, resistent al desgast i fort amb una temperatura de fusió elevada, és àmpliament inert químicament i mostra propietats òptiques interessants.Per tant, el safir s'utilitza per a moltes aplicacions tecnològiques on els principals camps de la indústria són l'òptica i l'electrònica.Avui dia, la major part del safir industrial s'utilitza com a substrat per a la producció de LED i semiconductors, seguit de l'ús com a finestres per a rellotges, peces de telèfon mòbil o escàners de codis de barres, per citar alguns exemples [1].Avui dia, hi ha disponibles diversos mètodes per fer créixer cristalls senzills de safir, es pot trobar una bona visió general, per exemple, a [1, 2].No obstant això, els tres mètodes de cultiu, el procés Kyropoulos (KY), el mètode d'intercanvi de calor (HEM) i el creixement alimentat per pel·lícula definit per vores (EFG) representen més del 90% de les capacitats de producció de safir a tot el món.

El primer intent d'un cristall de producció sintètica es va fer l'any 1877 per a petits cristalls de robí [2].L'any 1926 es va inventar el procés Kyropoulos.Funciona al buit i permet produir grans boles de forma cilíndrica de molt alta qualitat.Un altre mètode de cultiu de safir interessant és el creixement alimentat per pel·lícula definit per la vora.La tècnica EFG es basa en un canal capil·lar que s'omple de líquid fos i permet fer créixer cristalls de safir amb forma com ara varetes, tubs o làmines (també anomenades cintes).En contrast amb aquests mètodes, el mètode d'intercanvi de calor, nascut a finals de la dècada de 1960, permet fer créixer grans boles de safir dins d'un gresol filat en forma de gresol mitjançant una extracció de calor definida des del fons.Com que la bola de safir s'enganxa al gresol al final del procés de creixement, les boles poden trencar-se durant el procés de refredament i el gresol només es pot utilitzar una vegada.

Qualsevol d'aquestes tecnologies de cultiu de cristalls de safir té en comú que els components bàsics, especialment els gresols, requereixen metalls refractaris a alta temperatura.Depenent del mètode de cultiu, els gresols estan fets de molibdè o tungstè, però els metalls també s'utilitzen àmpliament per a escalfadors de resistència, encunys i blindatges de zones calentes [1].Tanmateix, en aquest article centrem la nostra discussió en temes relacionats amb KY i EFG, ja que s'utilitzen gresols sinteritzats premsats en aquests processos.

En aquest informe presentem estudis de caracterització de materials i investigacions sobre el condicionament superficial de materials premsats-sinteritzats com el molibdè (Mo), el tungstè (W) i els seus aliatges (MoW).A la primera part, el nostre enfocament se centra en les dades mecàniques d'alta temperatura i la temperatura de transició dúctil a fràgil.Complementàriament a les propietats mecàniques hem estudiat les propietats termofísiques, és a dir, el coeficient d'expansió tèrmica i la conductivitat tèrmica.A la segona part presentem estudis sobre una tècnica de condicionament de superfícies específicament per millorar la resistència de gresols farcits de fosa d'alúmina.A la tercera part informem sobre les mesures dels angles d'humectació de l'alúmina líquida sobre metalls refractaris a 2100 °C.Hem realitzat experiments de gota de fusió amb aliatges Mo, W i MoW25 (75% en pes de molibdè, 25% en pes de tungstè) i vam estudiar les dependències de diferents condicions atmosfèriques.Com a resultat de les nostres investigacions proposem MoW com un material interessant en les tecnologies de creixement del safir i com a alternativa potencial al molibdè pur i el tungstè.

Propietats mecàniques i termofísiques d'alta temperatura

Els mètodes de creixement de cristalls de safir KY i EFG serveixen fàcilment per a més del 85% de la quota de quantitat de safir del món.En ambdós mètodes, l'alúmina líquida es col·loca en gresols premsats-sinteritzats, normalment fets de tungstè per al procés KY i de molibdè per al procés EFG.Els gresols són peces crítiques del sistema per a aquests processos de creixement.Amb la idea de reduir possiblement els costos dels gresols de tungstè en el procés KY, així com augmentar la vida útil dels gresols de molibdè en el procés EFG, vam produir i provar addicionalment dos aliatges MoW, és a dir, MoW30 que contenia 70% en pes de Mo i 30% en pes. % W i MoW50 que contenen 50% en pes de Mo i W cadascun.

Per a tots els estudis de caracterització de materials hem produït lingots premsats-sinteritzats de Mo, MoW30, MoW50 i W. La taula I mostra les densitats i mides mitjanes de gra corresponents als estats inicials del material.

Taula I: Resum dels materials premsats-sinteritzats utilitzats per a les mesures de propietats mecàniques i termofísiques.La taula mostra la densitat i la mida mitjana del gra dels estats inicials dels materials

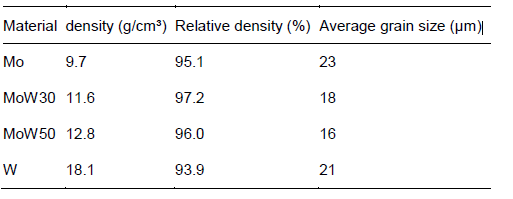

Com que els gresols estan exposats durant molt de temps a altes temperatures, vam realitzar proves de tracció elaborades, especialment en el rang d'altes temperatures entre 1000 °C i 2100 °C.La figura 1 resumeix aquests resultats per a Mo, MoW30 i MoW50, on es mostra el límit elàstic del 0,2% (Rp0,2) i l'allargament a la fractura (A).Per a la comparació, s'indica un punt de dades de W sinteritzat premsat a 2100 ° C.

Per al tungstè de molibdè en solució sòlida ideal, s'espera que Rp0,2 augmenti en comparació amb el material de Mo pur.Per a temperatures de fins a 1800 ° C, tots dos aliatges MoW mostren almenys 2 vegades més Rp0,2 que per a Mo, vegeu la figura 1 (a).Per a temperatures més altes, només MoW50 mostra un Rp0.2 significativament millorat.El W sinteritzat premsat mostra el Rp0,2 més alt a 2100 °C.Les proves de tracció també revelen A tal com es mostra a la figura 1 (b).Tots dos aliatges MoW mostren un allargament molt similar als valors de fractura que solen ser la meitat dels valors de Mo. L'A relativament alta del tungstè a 2100 °C hauria de ser causada per la seva estructura de gra més fi en comparació amb el Mo.

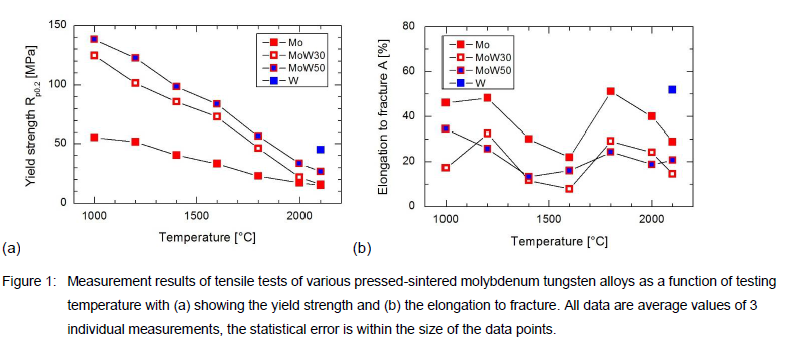

Per determinar la temperatura de transició dúctil a trencadissa (DBTT) dels aliatges de tungstè de molibdè sinteritzat premsat, també es van realitzar mesures de l'angle de flexió a diverses temperatures de prova.Els resultats es mostren a la figura 2. El DBTT augmenta amb l'augment del contingut de tungstè.Si bé el DBTT de Mo és relativament baix a uns 250 °C, els aliatges MoW30 i MoW50 mostren un DBTT d'aproximadament 450 °C i 550 °C, respectivament.

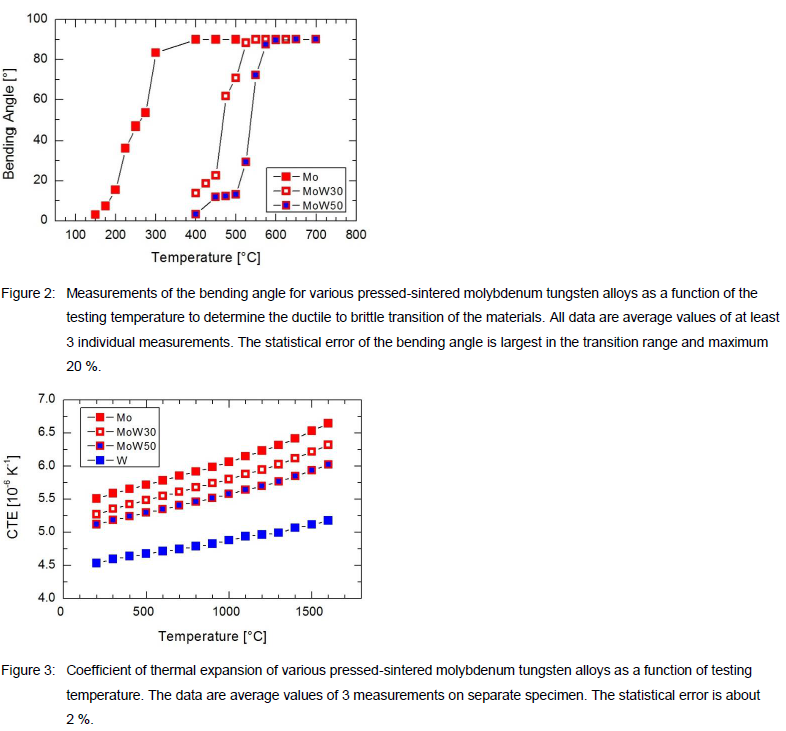

Complementàriament a la caracterització mecànica també hem estudiat les propietats termofísiques.El coeficient d'expansió tèrmica (CTE) es va mesurar en un dilatòmetre de vareta d'empenta [3] en un rang de temperatures de fins a 1600 °C utilitzant mostres amb Ø5 mm i 25 mm de longitud.Les mesures del CTE s'il·lustren a la figura 3. Tots els materials mostren una dependència molt similar del CTE amb l'augment de la temperatura.Els valors de CTE dels aliatges MoW30 i MoW50 es troben entre els valors de Mo i W. Com que la porositat residual dels materials premsats-sinteritzats és discontinua i amb petits porus individuals, el CTE obtingut és similar als materials d'alta densitat com ara làmines i varetes [4].

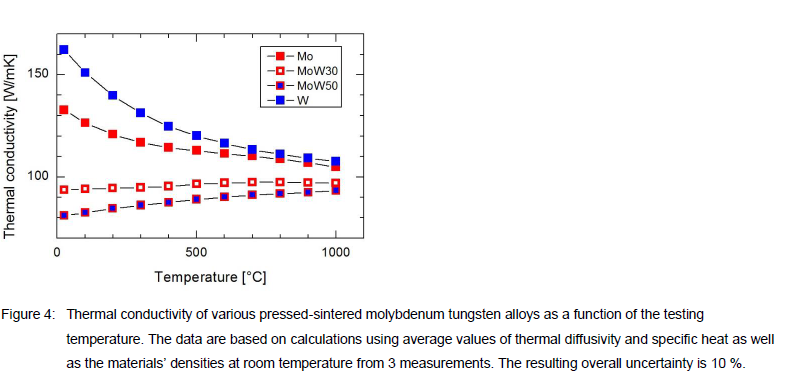

La conductivitat tèrmica dels materials premsats-sinteritzats es va obtenir mesurant tant la difusivitat tèrmica com la calor específica de la mostra amb Ø12,7 mm i 3,5 mm de gruix mitjançant el mètode de flaix làser [5, 6].Per als materials isòtrops, com els materials premsats-sinteritzats, la calor específica es pot mesurar amb el mateix mètode.Les mesures s'han fet en el rang de temperatures entre 25 °C i 1000 °C.Per calcular la conductivitat tèrmica hem utilitzat a més les densitats del material tal com es mostra a la taula I i assumim densitats independents de la temperatura.La figura 4 mostra la conductivitat tèrmica resultant per a Mo, MoW30, MoW50 i W premsat-sinteritzat. La conductivitat tèrmica

d'aliatges MoW és inferior a 100 W/mK per a totes les temperatures investigades i molt més petit en comparació amb el molibdè pur i el tungstè.A més, les conductivitats de Mo i W disminueixen amb l'augment de la temperatura, mentre que la conductivitat de l'aliatge MoW indica valors creixents amb l'augment de la temperatura.

El motiu d'aquesta diferència no s'ha investigat en aquest treball i formarà part de futures investigacions.Se sap que per als metalls la part dominant de la conductivitat tèrmica a baixes temperatures és la contribució del fonó mentre que a altes temperatures el gas electrònic domina la conductivitat tèrmica [7].Els fonons es veuen afectats per imperfeccions i defectes materials.No obstant això, l'augment de la conductivitat tèrmica en el rang de baixa temperatura s'observa no només per als aliatges MoW sinó també per a altres materials de solució sòlida com per exemple tungstè-reni [8], on la contribució d'electrons juga un paper important.

La comparació de les propietats mecàniques i termofísiques mostra que MoW és un material interessant per a aplicacions de safir.Per a altes temperatures > 2000 °C, la resistència a la fluència és superior a la del molibdè i haurien de ser factibles una vida útil més llarga dels gresols.Tanmateix, el material es torna més trencadís i s'hauria d'ajustar el mecanitzat i la manipulació.La conductivitat tèrmica significativament reduïda del MoW sinteritzat premsat, tal com es mostra a la figura 4, indica que poden ser necessaris paràmetres d'escalfament i refredament adaptats del forn en creixement.Particularment en la fase d'escalfament, on l'alúmina s'ha de fondre al gresol, la calor només es transporta pel gresol fins a la seva matèria primera d'ompliment.S'ha de considerar la conductivitat tèrmica reduïda de MoW per evitar un estrès tèrmic elevat al gresol.El rang dels valors CTE dels aliatges MoW és interessant en el context del mètode de creixement de cristalls HEM.Com s'ha comentat a la referència [9], el CTE de Mo està provocant la fixació del safir en la fase de refredament.Per tant, el CTE reduït de l'aliatge MoW podria ser la clau per realitzar gresols filats reutilitzables per al procés HEM.

Condicionament superficial de metalls refractaris premsats-sinteritzats

Com s'ha comentat a la introducció, els gresols sinteritzats premsats s'utilitzen sovint en processos de creixement de cristalls de safir per escalfar i mantenir la fosa d'alúmina lleugerament per sobre dels 2050 °C.Un requisit important per a la qualitat final del cristall de safir és mantenir les impureses i les bombolles de gas a la fosa el més baix possible.Les peces premsades-sinteritzades sí que tenen una porositat residual i mostren una estructura de gra fi.Aquesta estructura de gra fi amb porositat tancada és fràgil a la corrosió millorada del metall, especialment per les foses òxides.Un altre problema per als cristalls de safir són les petites bombolles de gas dins de la fosa.La formació de bombolles de gas es veu millorada per l'augment de la rugositat superficial de la part refractària que està en contacte amb la fosa.

Per superar aquests problemes de materials premsats-sinteritzats utilitzem un tractament superficial mecànic.Hem provat el mètode amb una eina de premsat on un dispositiu ceràmic treballa la superfície sota una pressió definida d'una peça premsada-sinteritzada [10].L'esforç de premsat efectiu a la superfície depèn inversament de la superfície de contacte de l'eina ceràmica durant aquest condicionament superficial.Amb aquest tractament es pot aplicar localment un alt esforç de premsat a la superfície dels materials premsats-sinteritzats i la superfície del material es deforma plàsticament.La figura 5 mostra un exemple d'espècimen de molibdè premsat-sinteritzat que s'ha treballat amb aquesta tècnica.

La figura 6 mostra qualitativament la dependència de l'esforç de premsat efectiu de la pressió de l'eina.Les dades es van derivar de mesures d'empremtes estàtiques de l'eina en molibdè sinteritzat premsat.La línia representa l'ajust a les dades segons el nostre model.

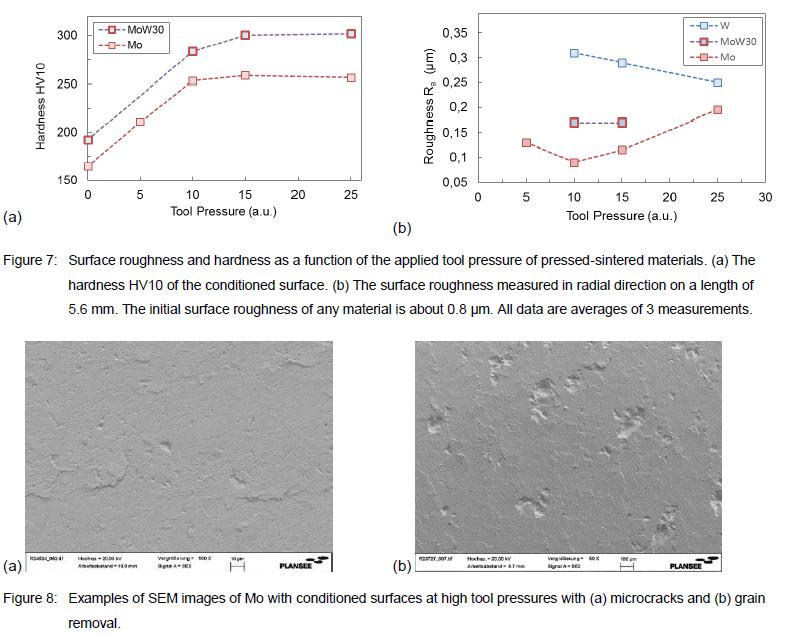

La figura 7 mostra els resultats de l'anàlisi resumits per a les mesures de rugositat i duresa superficial en funció de la pressió de l'eina per a diversos materials sinteritzats premsats preparats com a discs.Com es mostra a la figura 7 (a), el tractament provoca un enduriment de la superfície.La duresa dels dos materials provats Mo i MoW30 s'incrementa en un 150%.Per a pressions d'eines altes, la duresa no augmenta encara més.La figura 7 (b) mostra que són possibles superfícies molt llises amb Ra fins a 0, 1 μm per a Mo.Per augmentar la pressió de l'eina, la rugositat de Mo augmenta de nou.Com que el MoW30 (i W) són materials més durs que el Mo, els valors de Ra assolits de MoW30 i W són generalment 2-3 vegades més alts que el de Mo. En contradicció amb el Mo, la rugositat superficial de W disminueix aplicant pressions d'eina més altes dins del rang de paràmetres provat.

Els nostres estudis de microscòpia electrònica d'escaneig (SEM) de les superfícies condicionades confirmen les dades de la rugositat de la superfície, vegeu la figura 7 (b).Tal com es mostra a la figura 8 (a), les pressions d'eines especialment elevades poden provocar danys a la superfície del gra i microesquerdes.El condicionament a una tensió superficial molt elevada pot provocar una eliminació uniforme del gra de la superfície, vegeu la figura 8 (b).També es poden observar efectes similars per a MoW i W en determinats paràmetres de mecanitzat.

Per estudiar l'efecte de la tècnica de condicionament de superfícies pel que fa a l'estructura del gra superficial i el seu comportament a la temperatura, vam preparar mostres de recuit dels tres discs de prova de Mo, MoW30 i W.

Les mostres es van tractar durant 2 hores a diferents temperatures de prova en el rang de 800 °C a 2000 °C i es van preparar microseccions per a l'anàlisi de microscòpia lleugera.

La figura 9 mostra exemples de microsecció de molibdè premsat-sinteritzat.L'estat inicial de la superfície tractada es presenta a la figura 9 (a).La superfície mostra una capa gairebé densa dins d'un rang d'uns 200 μm.Per sota d'aquesta capa es veu una estructura de material típica amb porus de sinterització, la porositat residual és d'aproximadament el 5%.La porositat residual mesurada dins de la capa superficial està molt per sota de l'1%.La figura 9 (b) mostra l'estructura del gra després del recuit durant 2 h a 1700 ° C.El gruix de la capa superficial densa ha augmentat i els grans són substancialment més grans que els grans en el volum no modificat pel condicionament de la superfície.Aquesta capa molt densa de gra gruixut serà eficaç per millorar la resistència a la fluència del material.

Hem estudiat la dependència de la temperatura de la capa superficial pel que fa al gruix i la mida del gra per a diferents pressions d'eina.La figura 10 mostra exemples representatius del gruix de la capa superficial per a Mo i MoW30.Com es mostra a la figura 10 (a), el gruix de la capa superficial inicial depèn de la configuració de l'eina de mecanitzat.A una temperatura de recuit superior als 800 °C, el gruix de la capa superficial de Mo comença a augmentar.A 2000 °C el gruix de la capa arriba a valors de 0,3 a 0,7 mm.Per a MoW30, només es pot observar un augment del gruix de la capa superficial per a temperatures superiors a 1500 ° C, tal com es mostra a la figura 10 (b).No obstant això, a 2000 °C, el gruix de la capa de MoW30 és molt similar a Mo.

Igual que l'anàlisi del gruix de la capa superficial, la figura 11 mostra les dades de mida mitjana del gra per a Mo i MoW30 mesurades a la capa superficial en funció de les temperatures de recuit.Com es pot inferir de les xifres, la mida del gra és, dins de la incertesa de mesura, independent de la configuració del paràmetre aplicat.El creixement de la mida del gra indica un creixement anormal del gra de la capa superficial causat per la deformació de la superfície.Els grans de molibdè creixen a temperatures de prova superiors als 1100 °C i la mida del gra és gairebé 3 vegades més gran a 2000 °C en comparació amb la mida inicial del gra.Els grans MoW30 de la capa condicionada superficial comencen a créixer per sobre de temperatures de 1500 °C.A una temperatura de prova de 2000 °C, la mida mitjana del gra és aproximadament 2 vegades la mida inicial del gra.

En resum, les nostres investigacions sobre la tècnica de condicionament de superfícies mostren que és ben aplicable als aliatges de tungstè de molibdè sinteritzat premsat.Mitjançant aquest mètode, es poden obtenir superfícies amb una duresa augmentada, així com superfícies llises amb Ra molt per sota de 0,5 μm.Aquesta última propietat és especialment beneficiosa per a la reducció de bombolles de gas.La porositat residual a la capa superficial és propera a zero.Els estudis de recuit i microsecció mostren que es pot obtenir una capa superficial altament densa amb un gruix típic de 500 μm.D'aquesta manera, el paràmetre de mecanitzat pot controlar el gruix de la capa.Quan s'exposa el material condicionat a altes temperatures com s'utilitza habitualment en els mètodes de cultiu de safir, la capa superficial esdevé de gra gruixut amb una mida de gra de 2 a 3 vegades més gran que sense mecanitzar la superfície.La mida del gra a la capa superficial és independent dels paràmetres de mecanitzat.El nombre de límits de gra a la superfície es redueix efectivament.Això comporta una major resistència a la difusió d'elements al llarg dels límits de gra i l'atac de la fosa és menor.A més, es millora la resistència a la fluència a alta temperatura dels aliatges de tungstè de molibdè premsat-sinteritzat.

Estudis d'humectació d'alúmina líquida sobre metalls refractaris

La humectació de l'alúmina líquida sobre molibdè o tungstè és d'interès fonamental en la indústria del safir.Particularment per al procés EFG, el comportament de la humectació de l'alúmina en els capil·lars de matriu determina la taxa de creixement de les barres o cintes de safir.Per entendre l'impacte del material seleccionat, la rugositat de la superfície o l'atmosfera del procés, vam realitzar mesures detallades de l'angle de humectació [11].

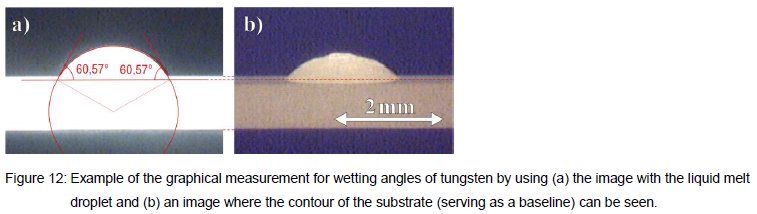

Per a les mesures de humectació es van produir substrats de prova amb una mida d'1 x 5 x 40 mm³ a partir de materials de làmines Mo, MoW25 i W.Mitjançant l'enviament de corrent elèctric elevat a través del substrat de xapa metàl·lica, la temperatura de fusió de l'alúmina de 2050 °C es pot aconseguir en mig minut.Per a les mesures d'angle es van col·locar petites partícules d'alúmina a sobre de les mostres de làmina i posteriorment

fos en gotes.Un sistema d'imatge automatitzat va registrar la gota de fusió tal com s'il·lustra, per exemple, a la figura 12. Cada experiment de gota de fusió permet mesurar l'angle d'humectació mitjançant l'anàlisi del contorn de la gota, vegeu la figura 12 (a) i la línia de base del substrat normalment poc després d'apagar el corrent de calefacció, vegeu la figura 12(b).

Hem realitzat mesures d'angle de humectació per a dues condicions atmosfèriques diferents, buit a 10-5 mbar i argó a 900 mbar de pressió.A més, es van provar dos tipus de superfícies, és a dir, superfícies rugoses amb Ra ~ 1 μm i superfícies llises amb Ra ~ 0,1 μm.

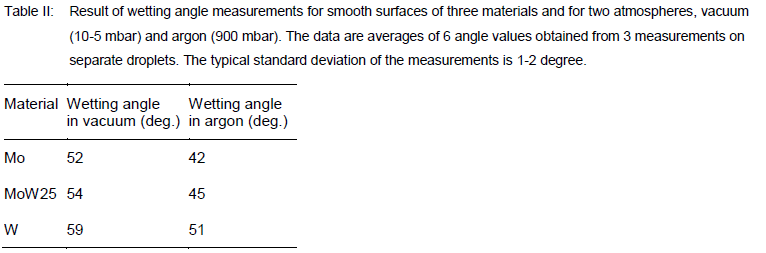

La taula II resumeix els resultats de totes les mesures dels angles d'humectació de Mo, MoW25 i W per a superfícies llises.En general, l'angle d'humectació de Mo és més petit en comparació amb els altres materials.Això implica que la fosa d'alúmina mulla millor el Mo, cosa que és beneficiós en la tècnica de cultiu EFG.Els angles de humectació obtinguts per a l'argó són significativament inferiors als angles per al buit.Per a superfícies de substrat rugoses trobem sistemàticament angles d'humitat una mica més baixos.Aquests valors solen ser uns 2° inferiors als angles que es donen a la Taula II.Tanmateix, a causa de la incertesa de mesura, no es pot informar cap diferència d'angle significativa entre superfícies llises i rugoses.

Hem mesurat angles d'humectació també per a altres pressions atmosfèriques, és a dir, valors entre 10-5 mbar i 900 mbar.L'anàlisi preliminar mostra que per a pressions entre 10-5 mbar i 1 mbar l'àngel humectant no canvia.Només per sobre d'1 mbar l'angle d'humectació es torna més baix que el que s'observa a 900 mbar d'argó (taula II).A més de les condicions atmosfèriques, un altre factor important per al comportament humectant de la fosa d'alúmina és la pressió parcial d'oxigen.Les nostres proves suggereixen que les interaccions químiques entre la fosa i els substrats metàl·lics es produeixen durant la durada completa de la mesura (normalment 1 minut).Sospitem que els processos de dissolució de les molècules d'Al2O3 en altres components d'oxigen que interaccionen amb el material del substrat prop de la gota de fusió.Actualment s'estan realitzant estudis addicionals per investigar amb més detall tant la dependència de la pressió de l'angle d'humectació com les interaccions químiques de la fosa amb metalls refractaris.

Hora de publicació: Jun-04-2020