Safir er et hardt, slitesterkt og sterkt materiale med høy smeltetemperatur, det er kjemisk inert og viser interessante optiske egenskaper.Derfor brukes safir til mange teknologiske bruksområder hvor hovedbransjene er optikk og elektronikk.I dag brukes den største andelen industriell safir som et substrat for LED- og halvlederproduksjon, etterfulgt av bruk som vinduer for klokker, mobiltelefondeler eller strekkodeskannere, for å nevne noen eksempler [1].I dag finnes det ulike metoder for å dyrke safirenkelkrystaller, en god oversikt finnes f.eks. i [1, 2].Imidlertid utgjør de tre dyrkingsmetodene Kyropoulos-prosessen (KY), varmevekslingsmetoden (HEM) og edged-defined film-fed growth (EFG) mer enn 90 % av den verdensomspennende safirproduksjonskapasiteten.

Det første forsøket på en syntetisk produsert krystall ble gjort i 1877 for små rubin-enkelkrystaller [2].I 1926 ble Kyropoulos-prosessen lett oppfunnet.Den opererer i vakuum og gjør det mulig å produsere store sylindriske boller av meget høy kvalitet.En annen interessant dyrkingsmetode for safir er den kantdefinerte filmmatede veksten.EFG-teknikken er basert på en kapillærkanal som er fylt med væskesmelte og gjør det mulig å vokse formede safirkrystaller som stenger, rør eller ark (også kalt bånd).I motsetning til disse metodene tillater varmevekslingsmetoden, født på slutten av 1960-tallet, å dyrke store safirboller inne i en spunnet digel i form av digelen ved definert varmeekstraksjon fra bunnen.Fordi safirbollen fester seg til digelen på slutten av vekstprosessen, kan boulen sprekke ved nedkjølingsprosessen og digelen kan bare brukes én gang.

Enhver av disse safirkrystalldyrkingsteknologiene har det til felles at kjernekomponenter – spesielt smeltedigler – krever ildfaste metaller med høy temperatur.Avhengig av dyrkingsmetoden er digler laget av molybden eller wolfram, men metallene er også mye brukt til motstandsvarmere, die-packs og varmesoneskjerminger [1].Imidlertid fokuserer vi i denne artikkelen vår diskusjon på KY- og EFG-relaterte emner siden presset-sintrede digler brukes i disse prosessene.

I denne rapporten presenterer vi materialkarakteriseringsstudier og undersøkelser av overflatekondisjonering av presset-sintrede materialer som molybden (Mo), wolfram (W) og dets legeringer (MoW).I den første delen ligger vårt fokus på høytemperatur mekaniske data og duktil til sprø overgangstemperatur.Utfyllende til mekaniske egenskaper har vi studert termofysiske egenskaper, dvs. koeffisienten for termisk utvidelse og termisk ledningsevne.I den andre delen presenterer vi studier på en overflatekondisjoneringsteknikk spesielt for å forbedre motstanden til digler fylt med aluminasmelte.I den tredje delen rapporterer vi om målinger av fuktingsvinkler av flytende alumina på ildfaste metaller ved 2100 °C.Vi utførte smelte-dråpeeksperimenter på Mo, W og MoW25 legeringer (75 vekt% molybden, 25 vekt% wolfram) og studerte avhengigheter av forskjellige atmosfæriske forhold.Som et resultat av våre undersøkelser foreslår vi MoW som et interessant materiale i safirvekstteknologier og som et potensielt alternativ til ren molybden og wolfram.

Mekaniske og termofysiske egenskaper ved høy temperatur

Safirkrystallvekstmetodene KY og EFG tjener lett for mer enn 85 % av verdens andel av safirkvantiteter.I begge metodene plasseres den flytende aluminaen i presset-sintrede digler, typisk laget av wolfram for KY-prosessen og laget av molybden for EFG-prosessen.Digler er kritiske systemdeler for disse vekstprosessene.Med sikte på å muligens redusere kostnadene for wolfram-digler i KY-prosessen samt øke levetiden til molybden-digler i EFG-prosessen, produserte og testet vi i tillegg to MoW-legeringer, dvs. MoW30 som inneholder 70 vekt% Mo og 30 vekt%. % W og MoW50 inneholdende 50 vekt-% Mo og W hver.

For alle materialkarakteriseringsstudier produserte vi presset-sintrede blokker av Mo, MoW30, MoW50 og W. Tabell I viser tettheter og gjennomsnittlige kornstørrelser som tilsvarer de opprinnelige materialtilstandene.

Tabell I: Sammendrag av presset-sintrede materialer brukt til målingene på mekaniske og termofysiske egenskaper.Tabellen viser tettheten og gjennomsnittlig kornstørrelse for materialenes begynnelsestilstander

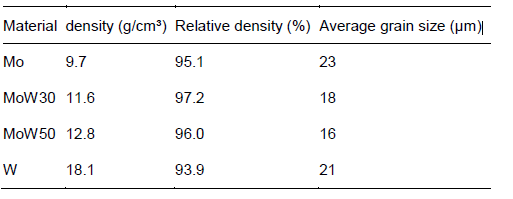

Fordi digler er langtidseksponert for høye temperaturer, utførte vi forseggjorte strekktester, spesielt i høytemperaturområdet mellom 1000 °C og 2100 °C.Figur 1 oppsummerer disse resultatene for Mo, MoW30 og MoW50 der 0,2 % flytegrense (Rp0,2) og forlengelsen til brudd (A) er vist.Til sammenligning er et datapunkt for presset-sintret W indikert ved 2100 °C.

For ideell fast-løst wolfram i molybden forventes Rp0,2 å øke sammenlignet med rent Mo-materiale.For temperaturer opp til 1800 °C viser begge MoW-legeringene minst 2 ganger høyere Rp0,2 enn for Mo, se figur 1(a).For høyere temperaturer viser bare MoW50 en betydelig forbedret Rp0,2.Press-sintret W viser høyeste Rp0,2 ved 2100 °C.Strekktestene viser også A som vist i figur 1(b).Begge MoW-legeringene viser svært lik forlengelse som bruddverdier som typisk er halvparten av verdiene til Mo. Den relativt høye A til wolfram ved 2100 °C bør være forårsaket av dens mer finkornede struktur sammenlignet med Mo.

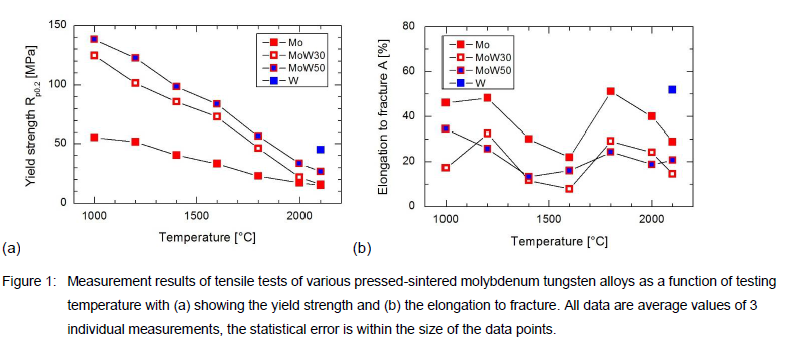

For å bestemme den duktile til sprø overgangstemperaturen (DBTT) til de presset-sintrede molybden-wolframlegeringene, ble også målinger på bøyevinkelen utført ved forskjellige testtemperaturer.Resultatene er vist i figur 2. DBTT øker med økende wolframinnhold.Mens DBTT til Mo er relativt lav ved omtrent 250 °C, viser legeringene MoW30 og MoW50 en DBTT på henholdsvis omtrent 450 °C og 550 °C.

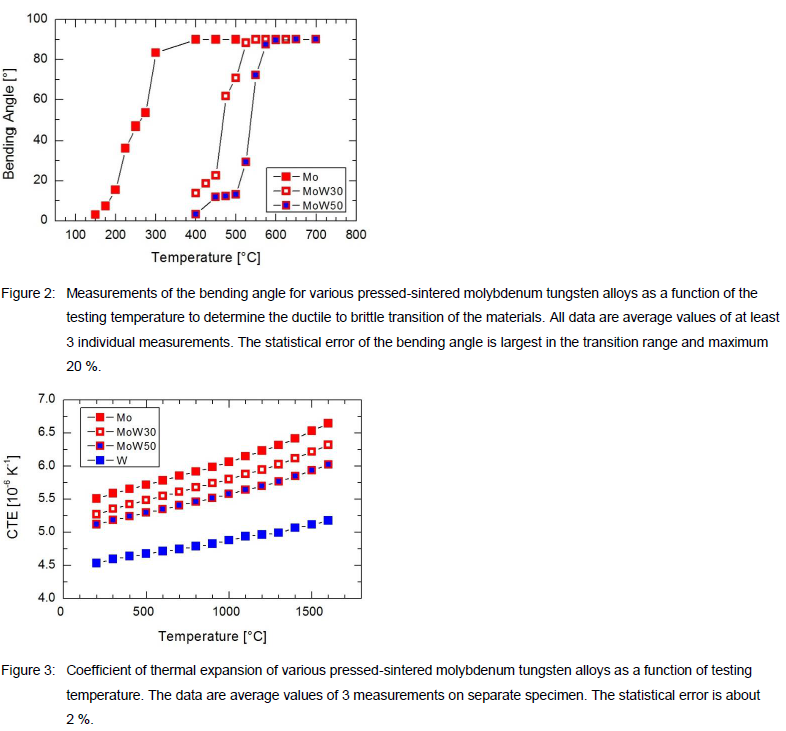

I tillegg til den mekaniske karakteriseringen studerte vi også termofysiske egenskaper.Termisk ekspansjonskoeffisient (CTE) ble målt i et push-rod dilatometer [3] i et temperaturområde opp til 1600 °C ved bruk av prøve med Ø5 mm og 25 mm lengde.CTE-målingene er illustrert i figur 3. Alle materialer viser en veldig lik avhengighet av CTE med økende temperatur.CTE-verdiene for legeringene MoW30 og MoW50 ligger mellom verdiene for Mo og W. Fordi restporøsiteten til de pressede-sintrede materialene er usammenhengende og med små individuelle porer, ligner den oppnådde CTE-materialer med høy tetthet som plater og stenger [4].

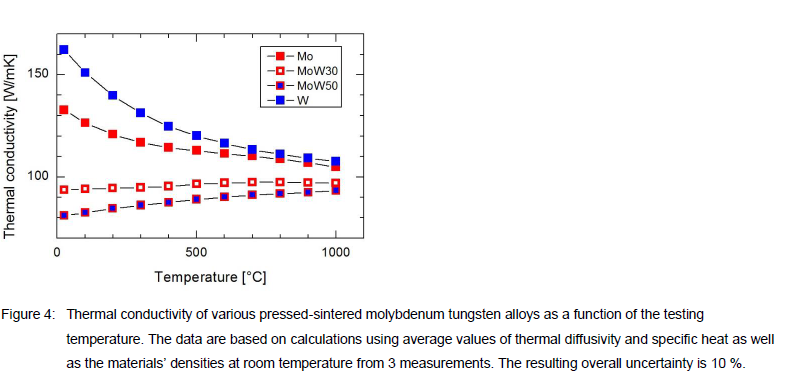

Den termiske ledningsevnen til de pressede-sintrede materialene ble oppnådd ved å måle både den termiske diffusiviteten og den spesifikke varmen til prøven med Ø12,7 mm og 3,5 mm tykkelse ved bruk av laserblitsmetoden [5, 6].For isotropiske materialer, som presset-sintrede materialer, kan den spesifikke varmen måles med samme metode.Målingene er tatt i temperaturområdet mellom 25 °C og 1000 °C.For å beregne den termiske ledningsevnen brukte vi i tillegg materialtetthetene som vist i tabell I og antar temperaturuavhengige tettheter.Figur 4 viser den resulterende termiske ledningsevnen for presset-sintret Mo, MoW30, MoW50 og W. Den termiske ledningsevnen

av MoW-legeringer er lavere enn 100 W/mK for alle undersøkte temperaturer og mye mindre sammenlignet med ren molybden og wolfram.I tillegg avtar ledningsevnene til Mo og W med økende temperatur mens ledningsevnen til MoW-legeringen indikerer økende verdier med økende temperatur.

Årsaken til denne forskjellen er ikke undersøkt i dette arbeidet og vil være en del av fremtidige undersøkelser.Det er kjent at for metaller er den dominerende delen av varmeledningsevnen ved lave temperaturer fononbidraget mens ved høye temperaturer dominerer elektrongassen den termiske ledningsevnen [7].Fononer påvirkes av materielle ufullkommenheter og defekter.Økningen i den termiske ledningsevnen i lavtemperaturområdet observeres imidlertid ikke bare for MoW-legeringer, men også for andre fastløsningsmaterialer som f.eks. wolfram-rhenium [8], hvor elektronbidraget spiller en viktig rolle.

Sammenligningen av de mekaniske og termofysiske egenskapene viser at MoW er et interessant materiale for safirapplikasjoner.For høye temperaturer > 2000 °C er flytegrensen høyere enn for molybden og lengre levetid på digler bør være mulig.Imidlertid blir materialet mer sprøtt og maskinering og håndtering bør justeres.Den betydelig reduserte termiske ledningsevnen til presset-sintret MoW som vist i figur 4 indikerer at tilpassede oppvarmings- og nedkjølingsparametere for den voksende ovnen kan være nødvendig.Spesielt i oppvarmingsfasen, hvor alumina må smeltes i digelen, transporteres varme kun av digelen til dets råfyllingsmateriale.Den reduserte varmeledningsevnen til MoW bør vurderes for å unngå høy termisk spenning i digelen.Utvalget av CTE-verdiene til MoW-legeringer er interessant i sammenheng med HEM-krystalldyrkingsmetoden.Som diskutert i referanse [9] forårsaker CTE av Mo fastklemming av safiren i nedkjølingsfasen.Derfor kan den reduserte CTE av MoW-legering være nøkkelen til å realisere gjenbrukbare spunnede digler for HEM-prosessen.

Overflatebehandling av presset-sintrede ildfaste metaller

Som diskutert i introduksjonen, blir pressede sintrede digler ofte brukt i safirkrystallvekstprosesser for å varme og holde aluminasmelten litt over 2050 °C.Et viktig krav for den endelige safirkrystallkvaliteten er å holde urenheter og gassbobler i smelten så lave som mulig.Press-sintrede deler har en gjenværende porøsitet og viser en finkornet struktur.Denne finkornede strukturen med lukket porøsitet er skjør for økt korrosjon av metallet, spesielt ved oksidiske smelter.Et annet problem for safirkrystaller er små gassbobler i smelten.Dannelsen av gassbobler forsterkes av økt overflateruhet av den ildfaste delen som er i kontakt med smelten.

For å overvinne disse problemene med presset-sintrede materialer utnytter vi en mekanisk overflatebehandling.Vi testet metoden med et presseverktøy der en keramisk enhet bearbeider overflaten under et definert trykk av en presset-sintret del [10].Den effektive pressespenningen på overflaten er omvendt avhengig av kontaktflaten til det keramiske verktøyet under denne overflatebehandlingen.Med denne behandlingen kan en høy pressespenning lokalt påføres overflaten av presset-sintrede materialer og materialoverflaten deformeres plastisk.Figur 5 viser et eksempel på en presset-sintret molybdenprøve som har blitt bearbeidet med denne teknikken.

Figur 6 viser kvalitativt avhengigheten av den effektive pressespenningen på verktøytrykket.Dataene ble utledet fra målinger av statiske avtrykk av verktøyet i presset-sintret molybden.Linjen representerer tilpasningen til dataene i henhold til vår modell.

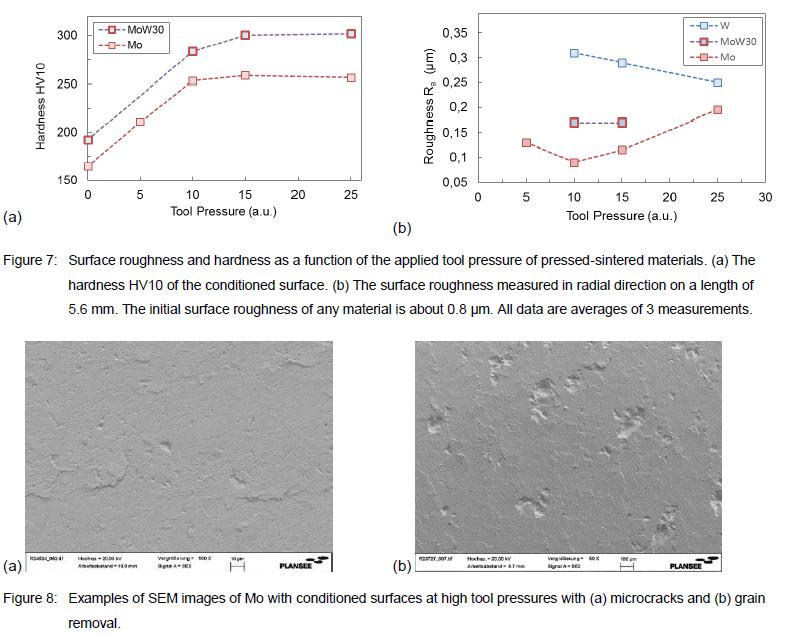

Figur 7 viser analyseresultatene oppsummert for overflateruhet og overflatehardhetsmålinger som funksjon av verktøytrykket for ulike pressesintrede materialer fremstilt som skiver.Som vist i figur 7(a) resulterer behandlingen i en herding av overflaten.Hardheten til begge testede materialene Mo og MoW30 økes med ca. 150 %.For høyt verktøytrykk øker ikke hardheten ytterligere.Figur 7(b) viser at svært glatte overflater med Ra så lavt som 0,1 μm for Mo er mulig.For økende verktøytrykk øker ruheten til Mo igjen.Fordi MoW30 (og W) er hardere materialer enn Mo, er de oppnådde Ra-verdiene for MoW30 og W generelt 2-3 ganger høyere enn for Mo. I motsetning til Mo, reduseres overflateruheten til W ved å påføre høyere verktøytrykk innenfor testet parameterområde.

Våre skanningselektronmikroskopi (SEM) studier av de kondisjonerte overflatene bekrefter dataene om overflateruheten, se figur 7(b).Som vist i figur 8(a), kan spesielt høye verktøytrykk føre til kornoverflateskader og mikrosprekker.Kondisjonering ved svært høy overflatespenning kan føre til jevn kornfjerning fra overflaten, se figur 8(b).Lignende effekter kan også observeres for MoW og W ved visse maskineringsparametere.

For å studere effekten av overflatebehandlingsteknikken med hensyn til overflatekornstrukturen og dens temperaturoppførsel, forberedte vi glødeprøver fra de tre testskivene til Mo, MoW30 og W.

Prøvene ble behandlet i 2 timer ved forskjellige testtemperaturer i området 800 °C til 2000 °C og mikroseksjoner ble forberedt for lysmikroskopianalyse.

Figur 9 viser mikroseksjonseksempler av presset-sintret molybden.Starttilstanden til den behandlede overflaten er presentert i figur 9(a).Overflaten viser et nesten tett lag innenfor et område på ca. 200 μm.Under dette laget er en typisk materialstruktur med sintringsporer synlig, den gjenværende porøsiteten er ca. 5 %.Den målte restporøsiteten i overflatelaget er godt under 1 %.Figur 9(b) viser kornstrukturen etter gløding i 2 timer ved 1700 °C.Tykkelsen på det tette overflatelaget har økt og kornene er vesentlig større enn kornene i volumet som ikke er modifisert av overflatekondisjonering.Dette grovkornede svært tette laget vil være effektivt for å forbedre krypemotstanden til materialet.

Vi har studert temperaturavhengigheten til overflatelaget med hensyn til tykkelse og kornstørrelse for ulike verktøytrykk.Figur 10 viser representative eksempler for overflatelagtykkelsen for Mo og MoW30.Som illustrert i figur 10(a) avhenger den opprinnelige overflatelagets tykkelse av maskinverktøyoppsettet.Ved en glødetemperatur over 800 °C begynner overflatelagtykkelsen til Mo å øke.Ved 2000 °C når lagtykkelsen verdier på 0,3 til 0,7 mm.For MoW30 kan en økning i overflatelagets tykkelse kun observeres for temperaturer over 1500 °C som vist i figur 10(b).Likevel ved 2000 °C er lagtykkelsen til MoW30 veldig lik Mo.

I likhet med tykkelsesanalysen av overflatelaget viser figur 11 gjennomsnittlig kornstørrelsesdata for Mo og MoW30 målt i overflatelaget som funksjon av glødetemperaturer.Som det kan utledes av figurene, er kornstørrelsen – innenfor måleusikkerheten – uavhengig av det anvendte parameteroppsettet.Kornstørrelsesveksten indikerer en unormal kornvekst av overflatelaget forårsaket av deformasjon av overflatearealet.Molybdenkorn vokser ved testtemperaturer over 1100 °C og kornstørrelsen er nesten 3 ganger større ved 2000 °C sammenlignet med den opprinnelige kornstørrelsen.MoW30-korn av det overflatekondisjonerte laget begynner å vokse over temperaturer på 1500 °C.Ved en testtemperatur på 2000 °C er gjennomsnittlig kornstørrelse ca. 2 ganger den opprinnelige kornstørrelsen.

Oppsummert viser våre undersøkelser av overflatebehandlingsteknikken at den er godt anvendelig for presset-sintrede molybden-wolframlegeringer.Ved hjelp av denne metoden kan man få overflater med økt hardhet samt glatte overflater med Ra godt under 0,5 μm.Sistnevnte egenskap er spesielt gunstig for gassboblereduksjon.Restporøsiteten i overflatelaget er nær null.Gløde- og mikroseksjonsstudier viser at det kan oppnås et svært tett overflatelag med en typisk tykkelse på 500 μm.Herved kan maskineringsparameteren styre lagtykkelsen.Når det kondisjonerte materialet utsettes for høye temperaturer som vanligvis brukes i safirdyrkingsmetoder, blir overflatelaget grovkornet med kornstørrelse 2–3 ganger større enn uten overflatebearbeiding.Kornstørrelsen i overflatelaget er uavhengig av maskineringsparametere.Antall korngrenser på overflaten reduseres effektivt.Dette fører til høyere motstand mot diffusjon av elementer langs korngrenser og smelteangrepet er lavere.I tillegg er krypemotstanden ved høye temperaturer til press-sintrede molybden-wolframlegeringer forbedret.

Fuktingsstudier av flytende alumina på ildfaste metaller

Fukting av flytende aluminiumoksyd på molybden eller wolfram er av fundamental interesse i safirindustrien.Spesielt for EFG-prosessen bestemmer alumina-fuktingsadferden i kapillærer i formpakning veksthastigheten til safirstaver eller -bånd.For å forstå virkningen av valgt materiale, overflateruhet eller prosessatmosfære utførte vi detaljerte målinger av fuktingsvinkel [11].

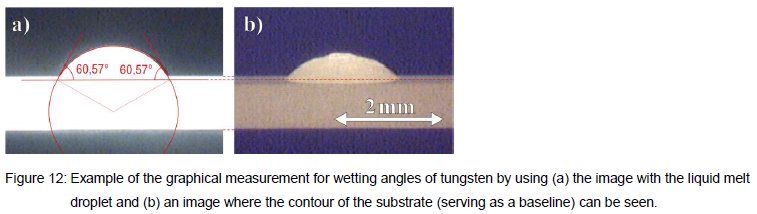

For fuktmålingene ble testsubstrater med en størrelse på 1 x 5 x 40 mm³ produsert av Mo, MoW25 og W platematerialer.Ved å sende høy elektrisk strøm gjennom metallplatesubstratet kan smeltetemperaturen til alumina på 2050 °C oppnås innen et halvt minutt.For vinkelmålingene ble små alumina-partikler plassert på toppen av arkprøvene og deretter

smeltet til dråper.Et automatisert bildesystem registrerte smeltedråpen som illustrert for eksempel i figur 12. Hvert smelte-dråpeeksperiment gjør det mulig å måle fuktingsvinkelen ved å analysere dråpekonturen, se figur 12(a), og substratets grunnlinje vanligvis kort tid etter at du har slått av varmestrøm, se figur 12(b).

Vi utførte målinger av fuktingsvinkel for to forskjellige atmosfæreforhold, vakuum ved 10-5 mbar og argon ved 900 mbar trykk.I tillegg ble to overflatetyper testet, dvs. grove overflater med Ra ~ 1 μm og glatte overflater med Ra ~ 0,1 μm.

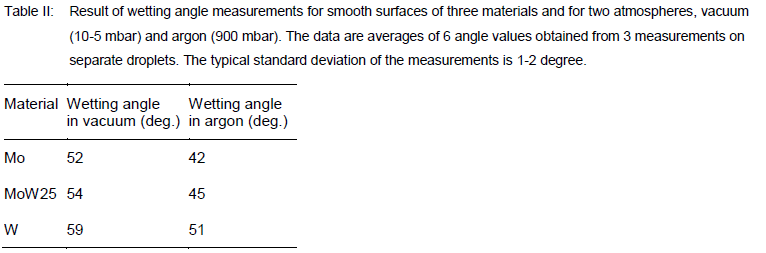

Tabell II oppsummerer resultatene av alle målinger på fuktingsvinklene for Mo, MoW25 og W for glatte overflater.Generelt er fuktingsvinkelen til Mo minst sammenlignet med de andre materialene.Dette innebærer at aluminasmelten fukter Mo best, noe som er gunstig i EFG-dyrkingsteknikken.Fuktingsvinklene oppnådd for argon er betydelig lavere enn vinklene for vakuum.For grove underlagsflater finner vi systematisk noe lavere fuktingsvinkler.Disse verdiene er typisk ca. 2° lavere enn vinklene gitt i tabell II.På grunn av måleusikkerheten kan det imidlertid ikke rapporteres noen signifikant vinkelforskjell mellom glatte og ru overflater.

Vi målte fuktingsvinkler også for andre atmosfæretrykk, dvs. verdier mellom 10-5 mbar og 900 mbar.Den foreløpige analysen viser at for trykk mellom 10-5 mbar og 1 mbar endres ikke fukteangelen.Bare over 1 mbar blir fuktingsvinkelen lavere enn observert ved 900 mbar argon (tabell II).Ved siden av den atmosfæriske tilstanden, er en annen viktig faktor for fuktoppførselen til aluminasmelten oksygenpartialtrykket.Våre tester tyder på at kjemiske interaksjoner mellom smelten og metallsubstratene skjer innenfor hele måletiden (vanligvis 1 minutt).Vi mistenker oppløsning av prosesser av Al2O3-molekylene til andre oksygenkomponenter som samhandler med substratmaterialet nær smeltedråpen.Ytterligere studier pågår for tiden for å undersøke mer detaljert både trykkavhengigheten til fuktingsvinkelen og de kjemiske interaksjonene mellom smelten og ildfaste metaller.

Innleggstid: Jun-04-2020