O zafiro é un material duro, resistente ao desgaste e forte cunha alta temperatura de fusión, é químicamente moi inerte e presenta propiedades ópticas interesantes.Polo tanto, o zafiro úsase para moitas aplicacións tecnolóxicas onde os principais campos da industria son a óptica e a electrónica.Hoxe en día a maior fracción do zafiro industrial úsase como substrato para a produción de LED e semicondutores, seguido do uso como fiestras para reloxos, pezas de teléfonos móbiles ou escáneres de códigos de barras, por citar algúns exemplos [1].Hoxe en día, hai dispoñibles varios métodos para cultivar cristais sinxelos de zafiro, unha boa visión xeral pódese atopar, por exemplo, en [1, 2].Non obstante, os tres métodos de cultivo o proceso Kyropoulos (KY), o método de intercambio térmico (HEM) e o crecemento alimentado por película definido por bordes (EFG) representan máis do 90 % das capacidades de produción mundial de zafiro.

O primeiro intento de conseguir un cristal sintético realizouse en 1877 para pequenos cristais simples de rubí [2].En 1926 inventouse o proceso Kyropoulos.Funciona ao baleiro e permite producir grandes bolas de forma cilíndrica de moi alta calidade.Outro método de cultivo de zafiro interesante é o crecemento alimentado con película definido por bordos.A técnica EFG baséase nunha canle capilar que se enche de líquido fundido e permite que crezan cristais de zafiro con forma como varas, tubos ou láminas (tamén chamadas cintas).En contraste con estes métodos, o método de intercambio de calor, nacido a finais da década de 1960, permite cultivar grandes bolas de zafiro dentro dun crisol filado en forma de crisol mediante unha extracción de calor definida desde o fondo.Debido a que a bola de zafiro adhírese ao crisol ao final do proceso de crecemento, as bolas poden rachar no proceso de arrefriamento e o crisol só se pode usar unha vez.

Calquera destas tecnoloxías de cultivo de cristais de zafiro teñen en común que os compoñentes básicos, especialmente os crisols, requiren metais refractarios a alta temperatura.Dependendo do método de cultivo, os crisols están feitos de molibdeno ou wolframio, pero os metais tamén son moi utilizados para quentadores de resistencia, envases de matrices e blindaxes de zonas quentes [1].Non obstante, neste artigo centramos a nosa discusión en temas relacionados con KY e EFG xa que nestes procesos utilízanse crisols sinterizados prensados.

Neste informe presentamos estudos de caracterización de materiais e investigacións sobre o acondicionamento de superficies de materiais prensados-sinterizados como o molibdeno (Mo), o wolframio (W) e as súas aliaxes (MoW).Na primeira parte o noso foco radica nos datos mecánicos de alta temperatura e na temperatura de transición dúctil a fráxil.Como complemento ás propiedades mecánicas, estudamos as propiedades termofísicas, é dicir, o coeficiente de dilatación térmica e a condutividade térmica.Na segunda parte presentamos estudos sobre unha técnica de acondicionamento de superficies específicamente para mellorar a resistencia dos crisoles cheos de fundido de alúmina.Na terceira parte informamos sobre as medidas de ángulos de humectación de alúmina líquida en metais refractarios a 2100 °C.Levamos a cabo experimentos de gota de fusión en aliaxes Mo, W e MoW25 (75% en peso de molibdeno, 25% en peso de wolframio) e estudamos as dependencias de diferentes condicións atmosféricas.Como resultado das nosas investigacións, propoñemos MoW como un material interesante nas tecnoloxías de crecemento do zafiro e como unha alternativa potencial ao molibdeno e wolframio puros.

Propiedades mecánicas e termofísicas a alta temperatura

Os métodos de crecemento de cristal de zafiro KY e EFG serven facilmente para máis do 85% da cota de cantidade de zafiro do mundo.En ambos os métodos, a alúmina líquida colócase en crisoles prensados e sinterizados, normalmente feitos de wolframio para o proceso KY e de molibdeno para o proceso EFG.Os crisoles son pezas críticas do sistema para estes procesos de crecemento.Coa idea de reducir posiblemente os custos dos crisoles de wolframio no proceso KY, así como de aumentar a vida útil dos crisoles de molibdeno no proceso EFG, producimos e probamos ademais dúas aliaxes MoW, é dicir, MoW30 que contén 70% en peso de Mo e 30% en peso. % W e MoW50 que conteñen 50 % en peso de Mo e W cada un.

Para todos os estudos de caracterización de materiais producimos lingotes sinterizados prensados de Mo, MoW30, MoW50 e W. A táboa I mostra as densidades e tamaños de grans medios correspondentes aos estados iniciais do material.

Táboa I: Resumo dos materiais prensados-sinterizados utilizados para as medicións de propiedades mecánicas e termofísicas.A táboa mostra a densidade e o tamaño medio dos grans dos estados iniciais dos materiais

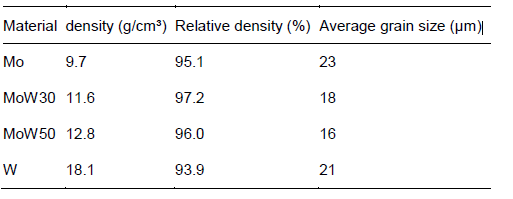

Debido a que os crisols están expostos durante moito tempo a altas temperaturas, realizamos probas de tracción elaboradas, especialmente no intervalo de altas temperaturas entre 1000 °C e 2100 °C.A Figura 1 resume estes resultados para Mo, MoW30 e MoW50 onde se mostra o límite de fluencia do 0,2 % (Rp0,2) e a elongación á fractura (A).Para comparación, indícase un punto de datos de W prensado-sinterizado a 2100 °C.

Para o wolframio en solución sólida ideal en molibdeno, espérase que o Rp0,2 aumente en comparación co material de Mo puro.Para temperaturas de ata 1800 °C, ambas aliaxes MoW mostran polo menos 2 veces máis Rp0,2 que para Mo, ver a Figura 1(a).Para temperaturas máis altas, só MoW50 mostra un Rp0.2 significativamente mellorado.W prensado-sinterizado mostra o Rp0.2 máis alto a 2100 °C.Os ensaios de tracción revelan tamén A como se mostra na Figura 1(b).Ambas aliaxes de MoW mostran un alongamento moi similar aos valores de fractura que normalmente son a metade dos valores de Mo. A A relativamente alta do wolframio a 2100 °C debería ser causada pola súa estrutura de gran fino en comparación co Mo.

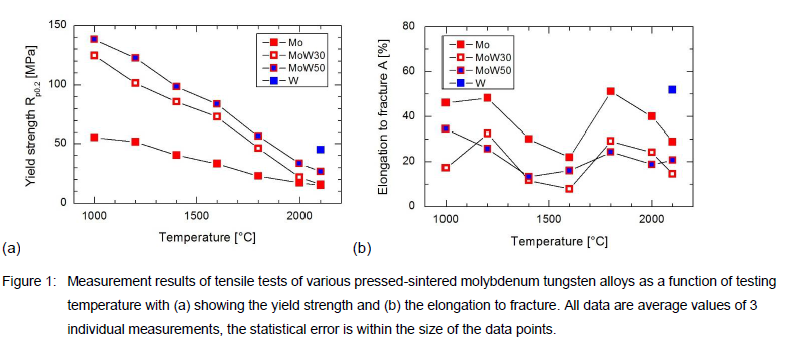

Para determinar a temperatura de transición dúctil a fráxil (DBTT) das aliaxes de molibdeno tungsteno prensado e sinterizado, tamén se realizaron medicións do ángulo de flexión a varias temperaturas de proba.Os resultados móstranse na Figura 2. O DBTT aumenta ao aumentar o contido de wolframio.Aínda que o DBTT de Mo é relativamente baixo a uns 250 °C, as aliaxes MoW30 e MoW50 mostran un DBTT de aproximadamente 450 °C e 550 °C, respectivamente.

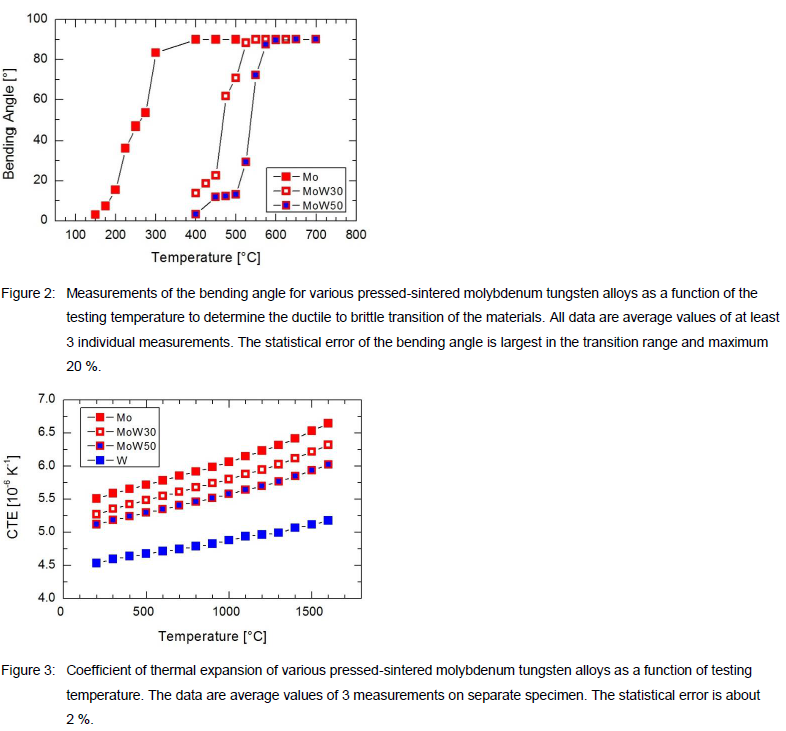

Como complemento á caracterización mecánica tamén se estudaron propiedades termofísicas.O coeficiente de expansión térmica (CTE) foi medido nun dilatómetro de varilla de empuxe [3] nun rango de temperaturas de ata 1600 °C usando mostras con Ø5 mm e 25 mm de lonxitude.As medidas de CTE móstranse na Figura 3. Todos os materiais mostran unha dependencia moi similar do CTE co aumento da temperatura.Os valores de CTE para as aliaxes MoW30 e MoW50 están entre os valores de Mo e W. Debido a que a porosidade residual dos materiais prensados-sinterizados é discontinua e con pequenos poros individuais, o CTE obtido é similar aos materiais de alta densidade como chapas e chapas. varas [4].

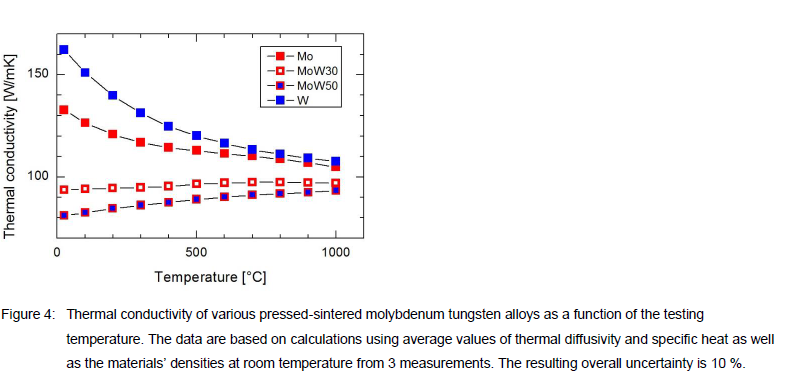

A condutividade térmica dos materiais prensados-sinterizados obtívose medindo tanto a difusividade térmica como a calor específica da mostra con Ø12,7 mm e 3,5 mm de espesor mediante o método de flash láser [5, 6].Para materiais isótropos, como materiais prensados-sinterizados, a calor específica pódese medir co mesmo método.As medicións realizáronse no intervalo de temperatura entre 25 °C e 1000 °C.Para calcular a condutividade térmica utilizamos ademais as densidades do material como se indica na Táboa I e asumimos densidades independentes da temperatura.A figura 4 mostra a condutividade térmica resultante para Mo, MoW30, MoW50 e W sinterizado prensado. A condutividade térmica

de aliaxes MoW é inferior a 100 W/mK para todas as temperaturas investigadas e moito menor en comparación co molibdeno puro e o volframio.Ademais, as condutividades de Mo e W diminúen co aumento da temperatura mentres que a condutividade da aliaxe MoW indica valores crecentes co aumento da temperatura.

O motivo desta diferenza non foi investigado neste traballo e formará parte de futuras investigacións.Sábese que para os metais a parte dominante da condutividade térmica a baixas temperaturas é a contribución do fonón mentres que a altas temperaturas o gas electrónico domina a condutividade térmica [7].Os fonóns están afectados por imperfeccións e defectos materiais.Non obstante, o aumento da condutividade térmica no intervalo de baixas temperaturas obsérvase non só para as aliaxes MoW senón tamén para outros materiais de solución sólida como, por exemplo, o volframio-renio [8], onde a contribución de electróns xoga un papel importante.

A comparación das propiedades mecánicas e termofísicas mostra que MoW é un material interesante para aplicacións de zafiro.Para altas temperaturas > 2000 °C, o límite de fluencia é maior que para o molibdeno e debería ser factible unha vida útil máis longa dos crisols.Non obstante, o material faise máis fráxil e o mecanizado e a manipulación deben axustarse.A condutividade térmica significativamente reducida do MoW sinterizado prensado como se mostra na Figura 4 indica que poden ser necesarios parámetros de quecemento e arrefriamento adaptados do forno en crecemento.Particularmente na fase de quecemento, onde a alúmina debe ser derretida no crisol, a calor é transportada só polo crisol ata a súa materia prima de recheo.Débese considerar a reducida condutividade térmica de MoW para evitar un alto estrés térmico no crisol.O rango dos valores CTE das aliaxes MoW é interesante no contexto do método de crecemento de cristais HEM.Como se comenta na referencia [9], o CTE de Mo está a provocar a suxeición do zafiro na fase de arrefriamento.Polo tanto, o CTE reducido da aliaxe MoW pode ser a clave para realizar crisoles reutilizables para o proceso HEM.

Acondicionamento de superficies de metais refractarios prensados-sinterizados

Como se comenta na introdución, os crisols sinterizados prensados úsanse a miúdo nos procesos de crecemento de cristal de zafiro para quentar e manter a fusión de alúmina lixeiramente por riba dos 2050 °C.Un requisito importante para a calidade final do cristal de zafiro é manter as impurezas e as burbullas de gas no fundido o máis baixo posible.As pezas prensadas-sinterizadas teñen unha porosidade residual e presentan unha estrutura de gran fino.Esta estrutura de gran fino con porosidade pechada é fráxil para aumentar a corrosión do metal, especialmente por fusión de óxidos.Outro problema para os cristais de zafiro son pequenas burbullas de gas dentro do fundido.A formación de burbullas de gas é mellorada polo aumento da rugosidade da superficie da parte refractaria que está en contacto coa masa fundida.

Para superar estes problemas de materiais prensados-sinterizados, aproveitamos un tratamento superficial mecánico.Probamos o método cunha ferramenta de prensado onde un dispositivo cerámico está a traballar a superficie baixo unha presión definida dunha parte prensada-sinterizada [10].O esforzo de prensado efectivo sobre a superficie depende inversamente da superficie de contacto da ferramenta cerámica durante este acondicionamento da superficie.Con este tratamento pódese aplicar localmente un alto esforzo de prensado á superficie dos materiais prensados-sinterizados e a superficie do material defórmase plasticamente.A figura 5 móstrase un exemplo dunha mostra de molibdeno prensado-sinterizado que se traballou con esta técnica.

A figura 6 mostra cualitativamente a dependencia da tensión de prensado efectiva da presión da ferramenta.Os datos foron derivados de medicións de impresións estáticas da ferramenta en molibdeno prensado-sinterizado.A liña representa o axuste aos datos segundo o noso modelo.

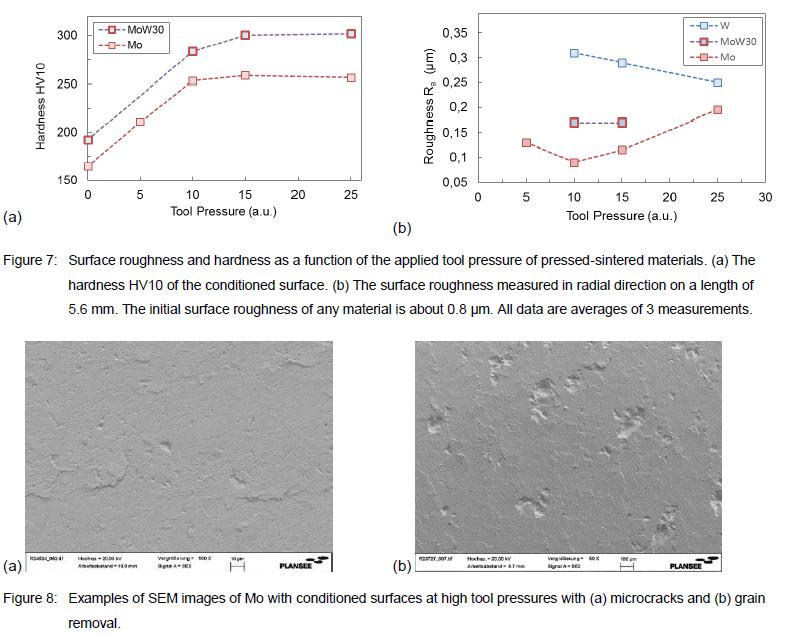

A Figura 7 mostra os resultados da análise resumidos para as medicións de rugosidade e dureza superficial en función da presión da ferramenta para varios materiais prensados-sinterizados preparados como discos.Como se mostra na Figura 7(a), o tratamento ten como resultado un endurecemento da superficie.A dureza de ambos os materiais probados Mo e MoW30 increméntase nun 150 %.Para presións de ferramenta elevadas, a dureza non aumenta aínda máis.A figura 7(b) mostra que son posibles superficies moi lisas con Ra tan baixo como 0,1 μm para Mo.Para aumentar as presións da ferramenta, a rugosidade de Mo aumenta de novo.Debido a que o MoW30 (e o W) son materiais máis duros que o Mo, os valores de Ra acadados de MoW30 e W son xeralmente 2-3 veces superiores aos de Mo. En contradición co Mo, a rugosidade da superficie de W diminúe aplicando presións máis altas na ferramenta dentro da rango de parámetros probado.

Os nosos estudos de microscopía electrónica de varrido (SEM) das superficies condicionadas confirman os datos da rugosidade da superficie, consulte a Figura 7 (b).Como se representa na Figura 8(a), as presións especialmente elevadas das ferramentas poden provocar danos na superficie do gran e microgrietas.O acondicionamento a unha tensión superficial moi elevada pode provocar unha eliminación uniforme dos grans da superficie, ver a Figura 8(b).Tamén se poden observar efectos similares para MoW e W en determinados parámetros de mecanizado.

Para estudar o efecto da técnica de acondicionamento da superficie no que respecta á estrutura do gran da superficie e o seu comportamento á temperatura, preparamos mostras de recocido dos tres discos de proba de Mo, MoW30 e W.

As mostras foron tratadas durante 2 horas a diferentes temperaturas de proba no intervalo de 800 °C a 2000 °C e preparáronse microseccións para a análise de microscopía óptica.

A figura 9 mostra exemplos de microsección de molibdeno prensado-sinterizado.O estado inicial da superficie tratada preséntase na Figura 9(a).A superficie mostra unha capa case densa nun rango duns 200 μm.Debaixo desta capa é visible unha estrutura de material típica con poros de sinterización, a porosidade residual é de aproximadamente 5 %.A porosidade residual medida dentro da capa superficial é moi inferior ao 1 %.A figura 9(b) mostra a estrutura do gran despois do recocido durante 2 h a 1700 °C.O grosor da capa superficial densa aumentou e os grans son substancialmente máis grandes que os grans no volume non modificado polo acondicionamento da superficie.Esta capa moi densa de gran groso será eficaz para mellorar a resistencia á fluencia do material.

Estudou a dependencia da temperatura da capa superficial no que se refire ao grosor e ao tamaño de gran para diversas presións da ferramenta.A Figura 10 mostra exemplos representativos do espesor da capa superficial para Mo e MoW30.Como se ilustra na Figura 10(a), o grosor da capa superficial inicial depende da configuración da ferramenta de mecanizado.A unha temperatura de recocido superior a 800 °C, o espesor da capa superficial de Mo comeza a aumentar.A 2000 °C o espesor da capa alcanza valores de 0,3 a 0,7 mm.Para MoW30 só se pode observar un aumento do espesor da capa superficial para temperaturas superiores a 1500 °C, como se mostra na Figura 10(b).Non obstante, a 2000 °C o grosor da capa de MoW30 é moi similar ao de Mo.

Do mesmo xeito que a análise do espesor da capa superficial, a Figura 11 mostra os datos do tamaño medio de gran para Mo e MoW30 medidos na capa superficial en función das temperaturas de recocido.Como se pode deducir das cifras, o tamaño do gran é, dentro da incerteza de medición, independente da configuración do parámetro aplicado.O crecemento do grano indica un crecemento anormal da capa superficial causado pola deformación da superficie.Os grans de molibdeno crecen a temperaturas de proba superiores a 1100 °C e o tamaño dos grans é case 3 veces maior a 2000 °C en comparación co tamaño inicial.Os grans de MoW30 da capa acondicionada de superficie comezan a crecer por encima de temperaturas de 1500 °C.A unha temperatura de proba de 2000 °C, o tamaño medio do gran é aproximadamente 2 veces o tamaño inicial do gran.

En resumo, as nosas investigacións sobre a técnica de acondicionamento de superficies mostran que é ben aplicable para aliaxes de volframio de molibdeno sinterizado prensado.Usando este método pódense obter superficies con maior dureza así como superficies lisas con Ra moi por debaixo de 0,5 μm.Esta última propiedade é particularmente beneficiosa para a redución de burbullas de gas.A porosidade residual na capa superficial é próxima a cero.Os estudos de recocido e microsección mostran que se pode obter unha capa superficial moi densa cun espesor típico de 500 μm.Deste xeito, o parámetro de mecanizado pode controlar o grosor da capa.Cando se expón o material acondicionado a altas temperaturas como se usa normalmente nos métodos de cultivo de zafiro, a capa superficial faise de gran groso cun tamaño de gran 2-3 veces maior que sen mecanizado de superficie.O tamaño do gran na capa superficial é independente dos parámetros de mecanizado.O número de límites de grans na superficie redúcese efectivamente.Isto leva a unha maior resistencia á difusión dos elementos ao longo dos límites dos grans e o ataque da fusión é menor.Ademais, mellórase a resistencia á fluencia a alta temperatura das aliaxes de molibdeno tungsteno prensado sinterizado.

Estudos de humectación de alúmina líquida sobre metais refractarios

A humectación de alúmina líquida sobre molibdeno ou wolframio é de interese fundamental na industria do zafiro.Particularmente para o proceso EFG, o comportamento de humectación da alúmina nos capilares de molde determina a taxa de crecemento das varillas ou cintas de zafiro.Para comprender o impacto do material seleccionado, a rugosidade superficial ou a atmosfera do proceso, realizamos medicións detalladas do ángulo de humectación [11].

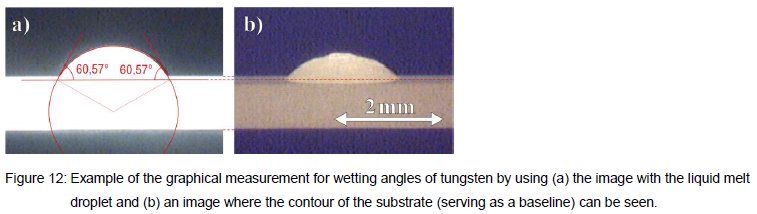

Para as medicións de humectación producíronse substratos de proba cun tamaño de 1 x 5 x 40 mm³ a partir de materiais de folla Mo, MoW25 e W.Ao enviar unha alta corrente eléctrica a través do substrato de chapa metálica, a temperatura de fusión da alúmina de 2050 °C pódese alcanzar en medio minuto.Para as medicións do ángulo colocáronse pequenas partículas de alúmina enriba das mostras de folla e posteriormente

fundido en gotas.Un sistema de imaxes automatizada rexistrou a pinga de fusión como se ilustra, por exemplo, na Figura 12. Cada experimento de gota de fusión permite medir o ángulo de humectación analizando o contorno da pinga, vexa a Figura 12 (a), e a liña de base do substrato normalmente pouco despois de apagar o corrente de calefacción, consulte a Figura 12(b).

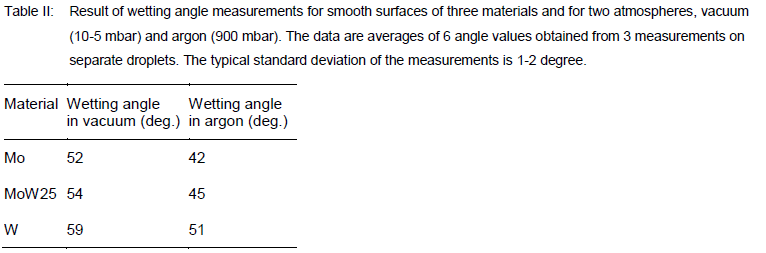

Realizamos medicións do ángulo de humectación para dúas condicións atmosféricas diferentes, baleiro a 10-5 mbar e argón a 900 mbar de presión.Ademais, probáronse dous tipos de superficie, é dicir, superficies rugosas con Ra ~ 1 μm e superficies lisas con Ra ~ 0,1 μm.

A táboa II resume os resultados de todas as medicións sobre os ángulos de humectación para Mo, MoW25 e W para superficies lisas.En xeral, o ángulo de humectación de Mo é menor en comparación cos outros materiais.Isto implica que a fusión de alúmina está a mollar mellor Mo, o que é beneficioso na técnica de cultivo EFG.Os ángulos de humectación obtidos para o argón son significativamente inferiores aos ángulos para o baleiro.Para superficies rugosas do substrato atopamos sistemáticamente ángulos de humectación algo máis baixos.Estes valores son normalmente uns 2° máis baixos que os ángulos indicados na Táboa II.Non obstante, debido á incerteza da medición, non se pode informar ningunha diferenza de ángulo significativa entre superficies lisas e rugosas.

Medimos ángulos de humectación tamén para outras presións atmosféricas, é dicir, valores entre 10-5 mbar e 900 mbar.A análise preliminar mostra que para presións entre 10-5 mbar e 1 mbar o anxo mollador non cambia.Só por encima de 1 mbar o ángulo de humectación faise máis baixo que o observado a 900 mbar de argón (táboa II).Ademais da condición atmosférica, outro factor importante para o comportamento de humectación da fusión de alúmina é a presión parcial de osíxeno.As nosas probas suxiren que as interaccións químicas entre o fundido e os substratos metálicos ocorren dentro da duración total da medición (normalmente 1 minuto).Sospeitamos de procesos de disolución das moléculas de Al2O3 noutros compoñentes de osíxeno que interactúan co material do substrato preto da pinga de fusión.Actualmente están en curso máis estudos para investigar con máis detalle tanto a dependencia da presión do ángulo de humectación como as interaccións químicas do fundido con metais refractarios.

Hora de publicación: 04-06-2020