Safiri është një material i fortë, rezistent ndaj konsumit dhe i fortë me një temperaturë të lartë shkrirjeje, është kimikisht gjerësisht inert dhe tregon veti optike interesante.Prandaj, safiri përdoret për shumë aplikacione teknologjike ku fushat kryesore të industrisë janë optika dhe elektronika.Sot, pjesa më e madhe e safirit industrial përdoret si një substrat për prodhimin e LED-ve dhe gjysmëpërçuesve, e ndjekur nga përdorimi si dritare për orët, pjesët e telefonit celular ose skanerët e kodeve të barkut, për të përmendur disa shembuj [1].Sot, ekzistojnë metoda të ndryshme për rritjen e kristaleve të vetme të safirit, një pasqyrë e mirë mund të gjendet p.sh. në [1, 2].Megjithatë, tre metodat e rritjes procesi Kyropoulos (KY), metoda e shkëmbimit të nxehtësisë (HEM) dhe rritja e ushqyer me film të përcaktuar me skaje (EFG) përbëjnë më shumë se 90% të kapaciteteve të prodhimit të safirit në mbarë botën.

Përpjekja e parë për një kristal të prodhuar në mënyrë sintetike është bërë në 1877 për kristalet e vogla rubin [2].Gati në vitin 1926 u shpik procesi Kyropulos.Funksionon në vakum dhe lejon prodhimin e boulave të mëdha cilindrike me cilësi shumë të lartë.Një tjetër metodë interesante e rritjes së safirit është rritja e ushqyer me film të përcaktuar nga skaji.Teknika EFG bazohet në një kanal kapilar i cili është i mbushur me shkrirje të lëngshme dhe lejon rritjen e kristaleve të safirit në formë të tillë si shufra, tuba ose fletë (të quajtura gjithashtu shirita).Në kontrast me këto metoda, metoda e shkëmbimit të nxehtësisë, e lindur në fund të viteve 1960, lejon rritjen e tufave të mëdha safiri brenda një kavanozi të tjerrur në formën e enës me nxjerrje të përcaktuar të nxehtësisë nga fundi.Për shkak se gjilpëra e safirit ngjitet në kavanozin në fund të procesit të rritjes, boulat mund të plasariten në procesin e ftohjes dhe gjilpëra mund të përdoret vetëm një herë.

Secila prej këtyre teknologjive të rritjes së kristaleve të safirit ka të përbashkët që komponentët thelbësorë - veçanërisht kristalet - kërkojnë metale zjarrduruese me temperaturë të lartë.Në varësi të metodës së rritjes, kavanozët janë bërë prej molibdeni ose tungsteni, por metalet përdoren gjerësisht edhe për ngrohje rezistente, pako dhe mbrojtëse në zonën e nxehtë [1].Megjithatë, në këtë punim ne fokusojmë diskutimin tonë në tema të lidhura me KY dhe EFG meqënëse në këto procese përdoren crucibles të shtypur-sinteruar.

Në këtë raport ne paraqesim studimet dhe hetimet e karakterizimit të materialit mbi kondicionimin e sipërfaqes së materialeve të shtypura-sinteruara si molibden (Mo), tungsten (W) dhe lidhjet e tij (MoW).Në pjesën e parë fokusi ynë qëndron në të dhënat mekanike të temperaturës së lartë dhe temperaturën e tranzicionit duktil në të brishtë.Plotësuese me vetitë mekanike kemi studiuar vetitë termo-fizike, pra koeficientin e zgjerimit termik dhe përçueshmërinë termike.Në pjesën e dytë ne paraqesim studime mbi një teknikë të kondicionimit të sipërfaqes posaçërisht për të përmirësuar rezistencën e crucibles të mbushura me shkrirje alumini.Në pjesën e tretë raportojmë për matjet e këndeve të njomjes së aluminit të lëngshëm në metale zjarrduruese në 2100 °C.Ne kryem eksperimente të shkrirjes në aliazhin Mo, W dhe MoW25 (75 wt.% molibden, 25 wt.% tungsten) dhe studiuam varësitë nga kushte të ndryshme atmosferike.Si rezultat i hetimeve tona ne propozojmë MW si një material interesant në teknologjitë e rritjes së safirit dhe si një alternativë e mundshme ndaj molibdenit të pastër dhe tungstenit.

Vetitë mekanike dhe termofizike të temperaturës së lartë

Metodat e rritjes së kristalit të safirit KY dhe EFG shërbejnë lehtësisht për më shumë se 85% të sasisë së safirit në botë.Në të dyja metodat, alumini i lëngshëm vendoset në kavanoza të shtypura-sinteruar, të bërë zakonisht prej tungsteni për procesin KY dhe prej molibdeni për procesin EFG.Crucibles janë pjesë kritike të sistemit për këto procese në rritje.Duke synuar idenë për të reduktuar mundësisht kostot e kavanozave të tungstenit në procesin KY si dhe për të rritur jetëgjatësinë e kavanozave të molibdenit në procesin EFG, ne prodhuam dhe testuam gjithashtu dy lidhje MoW, p.sh. MoW30 që përmban 70 wt.% Mo dhe 30 wt. % W dhe MoW50 që përmbajnë 50 wt.% Mo dhe W secila.

Për të gjitha studimet e karakterizimit të materialit, ne prodhuam shufra të shtypura-sinteruar të Mo, MoW30, MoW50 dhe W. Tabela I tregon dendësinë dhe madhësitë mesatare të kokrrizave që korrespondojnë me gjendjet fillestare të materialit.

Tabela I: Përmbledhje e materialeve të shtypura-sinteruara të përdorura për matjet e vetive mekanike dhe termofizike.Tabela tregon densitetin dhe madhësinë mesatare të kokrrizave të gjendjeve fillestare të materialeve

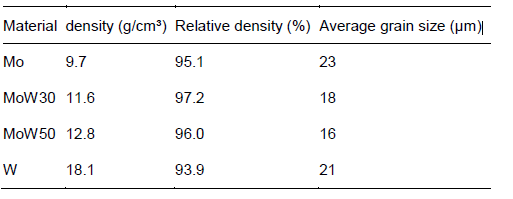

Për shkak se kavanozët janë të ekspozuar për një kohë të gjatë ndaj temperaturave të larta, ne kemi kryer teste të hollësishme tërheqëse veçanërisht në intervalin e temperaturave të larta midis 1000 °C dhe 2100 °C.Figura 1 përmbledh këto rezultate për Mo, MoW30 dhe MoW50 ku tregohet forca e rrjedhjes 0.2 % (Rp0.2) dhe zgjatja deri në thyerje (A).Për krahasim, një pikë e të dhënave e W të shtypur-sinteruar tregohet në 2100 °C.

Për tungsten ideal të tretur në ngurtë në molibden, Rp0.2 pritet të rritet në krahasim me materialin e pastër Mo.Për temperaturat deri në 1800 °C, të dy lidhjet MoW tregojnë të paktën 2 herë më të lartë Rp0.2 sesa për Mo, shih Figurën 1(a).Për temperatura më të larta vetëm MoW50 tregon një Rp0.2 të përmirësuar ndjeshëm.W i shtypur-sinteruar tregon Rp0.2 më të lartë në 2100 °C.Provat e tërheqjes zbulojnë gjithashtu A siç tregohet në Figurën 1(b).Të dy lidhjet MoW tregojnë zgjatje shumë të ngjashme me vlerat e thyerjes, të cilat zakonisht janë gjysma e vlerave të Mo. A relativisht e lartë e tungstenit në 2100 °C duhet të shkaktohet nga struktura e tij më e imët në krahasim me Mo.

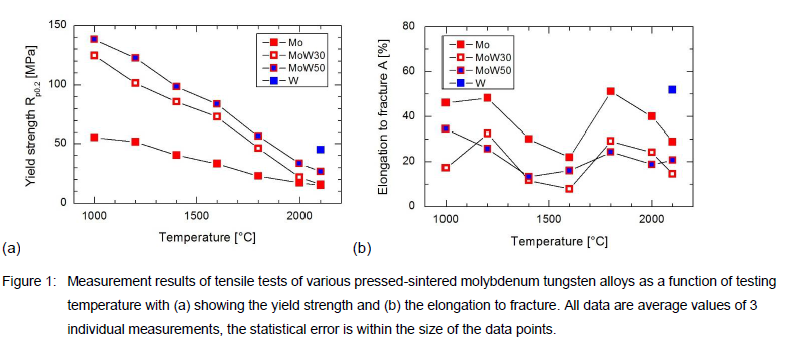

Për të përcaktuar temperaturën e tranzicionit duktil në të brishtë (DBTT) të lidhjeve të tungstenit të molibdenit të shtypur-sinteruar, gjithashtu u kryen matjet në këndin e përkuljes në temperatura të ndryshme testimi.Rezultatet janë paraqitur në Figurën 2. DBTT rritet me rritjen e përmbajtjes së tungstenit.Ndërsa DBTT i Mo është relativisht i ulët në rreth 250 °C, lidhjet MoW30 dhe MoW50 tregojnë një DBTT prej afërsisht 450 °C dhe 550 °C, respektivisht.

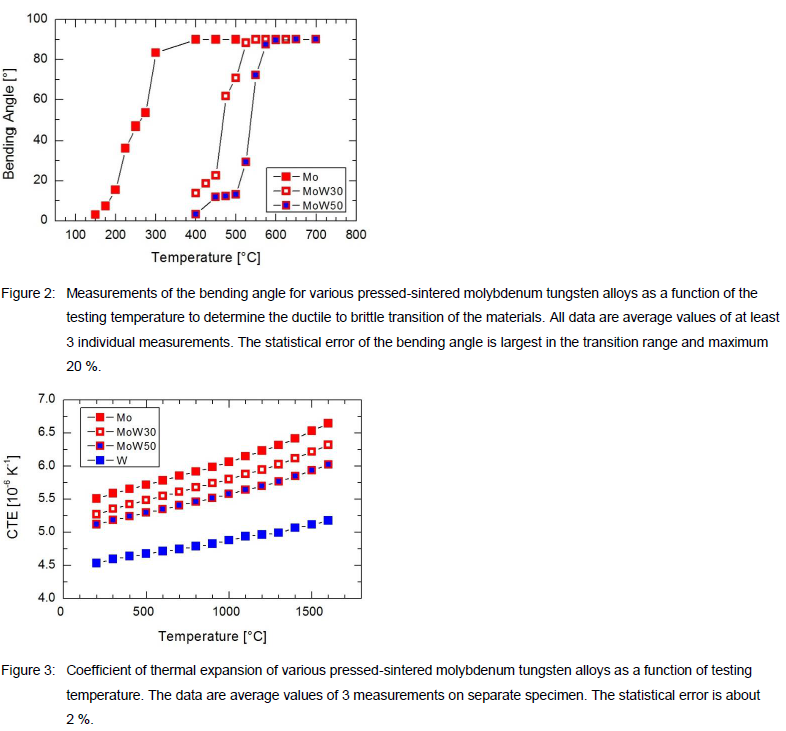

Plotësuese me karakterizimin mekanik ne studiuam edhe vetitë termo-fizike.Koeficienti i zgjerimit termik (CTE) u mat në një dilatometër shtytëse [3] në një interval temperaturash deri në 1600 °C duke përdorur ekzemplar me gjatësi Ø5 mm dhe 25 mm.Matjet e CTE janë ilustruar në Figurën 3. Të gjitha materialet tregojnë një varësi shumë të ngjashme të CTE me rritjen e temperaturës.Vlerat e CTE për lidhjet MoW30 dhe MoW50 janë midis vlerave të Mo dhe W. Për shkak se poroziteti i mbetur i materialeve të shtypura-sinteruar është i shkëputur dhe me pore të vogla individuale, CTE e përftuar është e ngjashme me materialet me densitet të lartë si fletët dhe shufra [4].

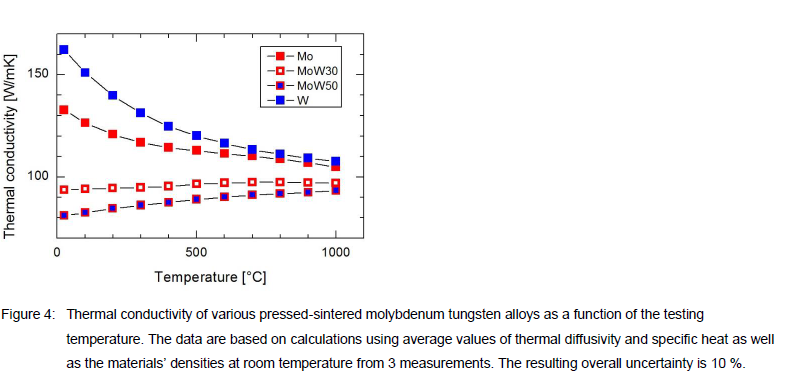

Përçueshmëria termike e materialeve të shtypura-sinteruar është marrë duke matur si difuzivitetin termik ashtu edhe nxehtësinë specifike të kampionit me trashësi Ø12.7 mm dhe 3.5 mm duke përdorur metodën e ndezjes lazer [5, 6].Për materialet izotropike, siç janë materialet e shtypura-sinteruara, nxehtësia specifike mund të matet me të njëjtën metodë.Matjet janë bërë në intervalin e temperaturës midis 25 °C dhe 1000 °C.Për të llogaritur përçueshmërinë termike ne përdorëm si shtesë dendësinë e materialit siç tregohet në tabelën I dhe supozojmë densitet të pavarura nga temperatura.Figura 4 tregon përçueshmërinë termike që rezulton për Mo, MoW30, MoW50 dhe W të shtypur-sinteruar. Përçueshmëria termike

e lidhjeve MoW është më e ulët se 100 W/mK për të gjitha temperaturat e hulumtuara dhe shumë më e vogël në krahasim me molibdenin dhe tungstenin e pastër.Përveç kësaj, përçueshmëria e Mo dhe W zvogëlohet me rritjen e temperaturës ndërsa përçueshmëria e lidhjes MoW tregon vlera në rritje me rritjen e temperaturës.

Arsyeja e këtij dallimi nuk është hetuar në këtë punim dhe do të jetë pjesë e hetimeve të ardhshme.Dihet se për metalet pjesa dominuese e përçueshmërisë termike në temperatura të ulëta është kontributi i fononit ndërsa në temperatura të larta gazi elektronik dominon përçueshmërinë termike [7].Fononet ndikohen nga papërsosmëritë dhe defektet materiale.Megjithatë, rritja e përçueshmërisë termike në intervalin e temperaturës së ulët vihet re jo vetëm për lidhjet MoW, por edhe për materiale të tjera me tretësirë të ngurtë, si p.sh. tungsten-renium [8], ku kontributi i elektroneve luan një rol të rëndësishëm.

Krahasimi i vetive mekanike dhe termo-fizike tregon se MW është një material interesant për aplikimet e safirit.Për temperaturat e larta > 2000 °C, forca e rendimentit është më e lartë se ajo e molibdenit dhe jetëgjatësia më e gjatë e kasolleve duhet të jetë e realizueshme.Megjithatë, materiali bëhet më i brishtë dhe përpunimi dhe trajtimi duhet të rregullohen.Përçueshmëria termike e reduktuar ndjeshëm e MW të shtypur-sinteruar siç tregohet në Figurën 4 tregon se parametrat e përshtatur të ngrohjes dhe ftohjes së furrës në rritje mund të jenë të nevojshme.Veçanërisht në fazën e nxehjes, ku alumini duhet të shkrihet në kavanoz, nxehtësia transportohet vetëm nga krusi në lëndën e parë mbushëse.Përçueshmëria e reduktuar termike e MW duhet të merret parasysh për të shmangur stresin e lartë termik në kazan.Gama e vlerave CTE të lidhjeve MoW është interesante në kontekstin e metodës së rritjes së kristaleve HEM.Siç u diskutua në referencë [9] CTE e Mo po shkakton shtrëngimin e safirit në fazën e ftohjes.Prandaj, CTE e reduktuar e aliazhit MoW mund të jetë çelësi për realizimin e kabinave të rrotulluara të ripërdorshme për procesin HEM.

Kondicionimi i sipërfaqes së metaleve zjarrdurues të shtypur-sinteruar

Siç u diskutua në hyrje, tharjet e shtypura-sinteruara shpesh përdoren në proceset e rritjes së kristalit të safirit për të ngrohur dhe mbajtur aluminin të shkrihet pak mbi 2050 °C.Një kërkesë e rëndësishme për cilësinë përfundimtare të kristalit të safirit është mbajtja e papastërtive dhe flluskave të gazit në shkrirje sa më të ulët që të jetë e mundur.Pjesët e shtypura-sinteruara kanë një porozitet të mbetur dhe tregojnë një strukturë të grimcuar.Kjo strukturë me kokrriza të imta me porozitet të mbyllur është e brishtë ndaj korrozionit të shtuar të metalit, veçanërisht nga shkrirjet oksiduese.Një problem tjetër për kristalet e safirit janë flluskat e vogla të gazit brenda shkrirjes.Formimi i flluskave të gazit përmirësohet nga rritja e vrazhdësisë së sipërfaqes së pjesës refraktare e cila është në kontakt me shkrirjen.

Për të kapërcyer këto probleme të materialeve të shtypura-sinteruara ne shfrytëzojmë një trajtim mekanik të sipërfaqes.Ne testuam metodën me një mjet presimi ku një pajisje qeramike punon sipërfaqen nën një presion të përcaktuar të një pjese të shtypur-sinteruar [10].Stresi efektiv i shtypjes në sipërfaqe varet anasjelltas nga sipërfaqja e kontaktit të veglës qeramike gjatë këtij kondicionimi të sipërfaqes.Me këtë trajtim mund të aplikohet një tension i lartë shtypjeje në sipërfaqen e materialeve të shtypura-sinteruara dhe sipërfaqja e materialit deformohet plastikisht.Figura 5 tregon një shembull të një ekzemplari të molibdenit të shtypur-sinteruar i cili është punuar me këtë teknikë.

Figura 6 tregon në mënyrë cilësore varësinë e stresit efektiv të presionit nga presioni i mjetit.Të dhënat janë nxjerrë nga matjet e gjurmëve statike të mjetit në molibden të shtypur-sinteruar.Linja përfaqëson përshtatjen me të dhënat sipas modelit tonë.

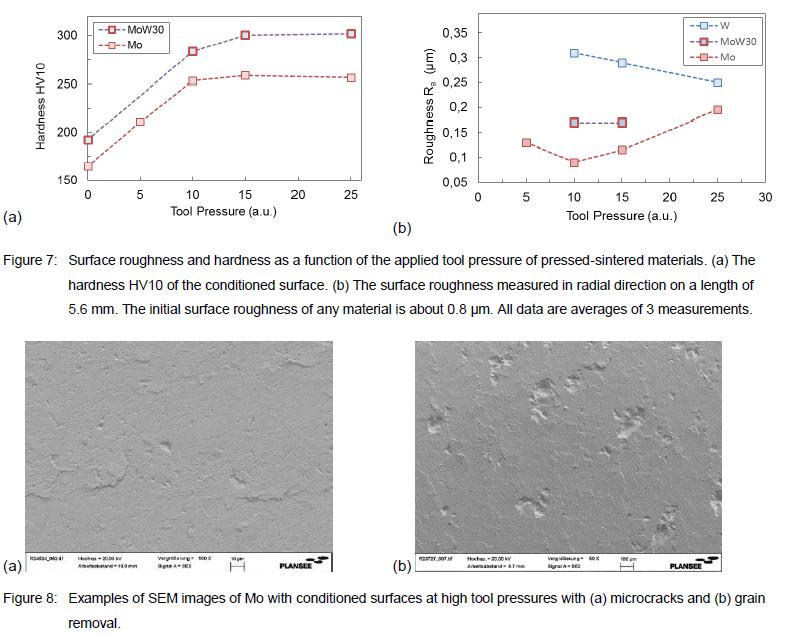

Figura 7 tregon rezultatet e analizës të përmbledhura për matjet e vrazhdësisë dhe fortësisë së sipërfaqes si funksion i presionit të mjetit për materiale të ndryshme të shtypura-sinteruara të përgatitura si disqe.Siç tregohet në figurën 7(a) trajtimi rezulton në një ngurtësim të sipërfaqes.Fortësia e të dy materialeve të testuara Mo dhe MoW30 është rritur me rreth 150%.Për presione të larta të veglave, fortësia nuk rritet më tej.Figura 7(b) tregon se sipërfaqet shumë të lëmuara me Ra deri në 0.1 μm për Mo janë të mundshme.Për rritjen e presioneve të veglave, vrazhdësia e Mo rritet përsëri.Për shkak se MoW30 (dhe W) janë materiale më të forta se Mo, vlerat e arritura të Ra të MoW30 dhe W janë përgjithësisht 2-3 herë më të larta se Mo. Në kundërshtim me Mo, vrazhdësia e sipërfaqes së W zvogëlohet duke aplikuar presione më të larta të veglave brenda diapazoni i parametrave të testuar.

Studimet tona të mikroskopit elektronik të skanimit (SEM) të sipërfaqeve të kushtëzuara konfirmojnë të dhënat e vrazhdësisë së sipërfaqes, shih Figurën 7(b).Siç përshkruhet në Figurën 8(a), presionet veçanërisht të larta të veglave mund të çojnë në dëmtime të sipërfaqes së kokrrizave dhe mikroçarje.Kushtëzimi me stres shumë të lartë sipërfaqësor mund të shkaktojë heqjen e kokrrizave nga sipërfaqja, shih Figurën 8(b).Efekte të ngjashme mund të vërehen edhe për MoW dhe W në disa parametra të përpunimit.

Për të studiuar efektin e teknikës së kondicionimit të sipërfaqes në lidhje me strukturën e kokrrizave sipërfaqësore dhe sjelljen e saj në temperaturë, ne përgatitëm mostra pjekjeje nga tre disqet e testimit të Mo, MoW30 dhe W.

Mostrat u trajtuan për 2 orë në temperatura të ndryshme testimi në intervalin 800 °C deri në 2000 °C dhe mikroseksionet u përgatitën për analizë me mikroskop të dritës.

Figura 9 tregon shembuj të mikroseksioneve të molibdenit të shtypur-sinteruar.Gjendja fillestare e sipërfaqes së trajtuar është paraqitur në Figurën 9(a).Sipërfaqja tregon një shtresë pothuajse të dendur brenda një diapazoni prej rreth 200 μm.Poshtë kësaj shtrese është e dukshme një strukturë tipike e materialit me pore sinteruese, poroziteti i mbetur është rreth 5 %.Poroziteti i mbetur i matur brenda shtresës sipërfaqësore është shumë nën 1%.Figura 9(b) tregon strukturën e kokrrizave pas pjekjes për 2 orë në 1700 °C.Trashësia e shtresës së dendur sipërfaqësore është rritur dhe kokrrizat janë thelbësisht më të mëdha se kokrrat në vëllim që nuk modifikohen nga kondicionimi i sipërfaqes.Kjo shtresë shumë e dendur me kokërr të trashë do të jetë efektive për të përmirësuar rezistencën ndaj zvarritjes së materialit.

Ne kemi studiuar varësinë nga temperatura e shtresës sipërfaqësore në lidhje me trashësinë dhe madhësinë e kokrrizave për presione të ndryshme të veglave.Figura 10 tregon shembuj përfaqësues për trashësinë e shtresës sipërfaqësore për Mo dhe MoW30.Siç ilustrohet në Figurën 10(a) trashësia fillestare e shtresës sipërfaqësore varet nga konfigurimi i mjetit të përpunimit.Në një temperaturë pjekjeje mbi 800 °C trashësia e shtresës sipërfaqësore të Mo fillon të rritet.Në 2000 °C trashësia e shtresës arrin vlerat nga 0,3 deri në 0,7 mm.Për MoW30 një rritje e trashësisë së shtresës sipërfaqësore mund të vërehet vetëm për temperaturat mbi 1500 °C siç tregohet në Figura 10(b).Megjithatë në 2000 °C trashësia e shtresës së MoW30 është shumë e ngjashme me Mo.

Ashtu si analiza e trashësisë së shtresës sipërfaqësore, Figura 11 tregon të dhënat mesatare të madhësisë së kokrrizave për Mo dhe MoW30 të matura në shtresën sipërfaqësore si funksion i temperaturave të pjekjes.Siç mund të konstatohet nga figurat, madhësia e kokrrizave është - brenda pasigurisë së matjes - e pavarur nga konfigurimi i parametrit të aplikuar.Rritja e madhësisë së kokrrizave tregon një rritje jonormale të kokrrizave të shtresës sipërfaqësore të shkaktuar nga deformimi i sipërfaqes.Kokrrat e molibdenit rriten në temperaturat e provës mbi 1100 °C dhe madhësia e kokrrave është pothuajse 3 herë më e madhe në 2000 °C krahasuar me madhësinë fillestare të kokrrës.Kokrrat MoW30 të shtresës së kushtëzuar sipërfaqësore fillojnë të rriten mbi temperaturat 1500 °C.Në një temperaturë prove prej 2000 °C, madhësia mesatare e kokrrizave është rreth 2 herë më e madhe se madhësia fillestare e kokrrizave.

Në përmbledhje, hetimet tona mbi teknikën e kondicionimit të sipërfaqes tregojnë se është mirë e zbatueshme për lidhjet e tungstenit të molibdenit të shtypur-sinteruar.Duke përdorur këtë metodë, mund të përftohen sipërfaqe me fortësi të shtuar si dhe sipërfaqe të lëmuara me Ra shumë nën 0,5 μm.Vetia e fundit është veçanërisht e dobishme për reduktimin e flluskave të gazit.Poroziteti i mbetur në shtresën sipërfaqësore është afër zeros.Studimet e pjekjes dhe mikroseksionit tregojnë se mund të merret një shtresë sipërfaqësore shumë e dendur me një trashësi tipike prej 500 μm.Në këtë mënyrë parametri i përpunimit mund të kontrollojë trashësinë e shtresës.Kur ekspozohet materiali i kondicionuar në temperatura të larta, siç përdoret zakonisht në metodat e rritjes së safirit, shtresa sipërfaqësore bëhet e trashë me madhësi kokrriza 2-3 herë më të madhe se pa përpunimin sipërfaqësor.Madhësia e kokrrizave në shtresën sipërfaqësore është e pavarur nga parametrat e përpunimit.Numri i kufijve të kokrrizave në sipërfaqe zvogëlohet në mënyrë efektive.Kjo çon në një rezistencë më të lartë ndaj difuzionit të elementeve përgjatë kufijve të kokrrizave dhe sulmi i shkrirjes është më i ulët.Për më tepër, rezistenca e zvarritjes së temperaturës së lartë e lidhjeve të tungstenit të molibdenit të shtypur-sinteruar është përmirësuar.

Studimet e lagështimit të aluminit të lëngshëm në metale zjarrduruese

Lagja e aluminit të lëngshëm në molibden ose tungsten është me interes themelor në industrinë e safirit.Veçanërisht për procesin EFG, sjellja e njomjes së aluminit në kapilarët e ngjeshur përcakton shkallën e rritjes së shufrave ose shiritave të safirit.Për të kuptuar ndikimin e materialit të zgjedhur, vrazhdësinë e sipërfaqes ose atmosferën e procesit, ne kryem matje të detajuara të këndit të lagështimit [11].

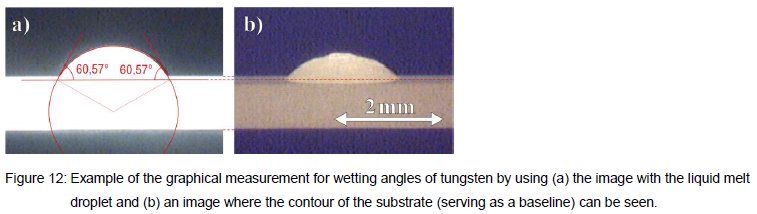

Për matjet e njomjes, nënshtresat testuese me përmasa 1 x 5 x 40 mm³ janë prodhuar nga materiale fletësh Mo, MoW25 dhe W.Duke dërguar rrymë të lartë elektrike përmes nënshtresës së fletës metalike, temperatura e shkrirjes së aluminit prej 2050 °C mund të arrihet brenda gjysmë minute.Për matjet e këndit, grimcat e vogla të aluminit u vendosën sipër mostrave të fletës dhe më pas

shkrihet në pika.Një sistem i automatizuar imazherie regjistroi pikën e shkrirjes siç ilustrohet për shembull në Figurën 12. Çdo eksperiment i pikës së shkrirjes lejon matjen e këndit të njomjes duke analizuar konturin e pikës, shih Figurën 12(a) dhe vijën bazë të nënshtresës zakonisht menjëherë pas fikjes së rryma e ngrohjes, shih Figurën 12(b).

Kemi kryer matje të këndit të lagështimit për dy kushte të ndryshme atmosferike, vakum në 10-5mbar dhe argon në presion 900 mbar.Gjithashtu, u testuan dy lloje sipërfaqesh, dmth sipërfaqet e vrazhda me Ra ~ 1 μm dhe sipërfaqet e lëmuara me Ra ~ 0,1 μm.

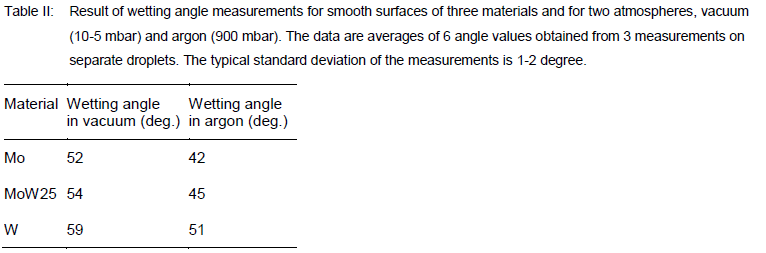

Tabela II përmbledh rezultatet e të gjitha matjeve në këndet e lagështimit për Mo, MoW25 dhe W për sipërfaqet e lëmuara.Në përgjithësi, këndi i lagështimit të Mo është më i vogël në krahasim me materialet e tjera.Kjo nënkupton që shkrirja e aluminit po e lag Mo më së miri, gjë që është e dobishme në teknikën e rritjes EFG.Këndet e njomjes së marrë për argonin janë dukshëm më të ulëta se këndet për vakum.Për sipërfaqet e përafërta të nënshtresës gjejmë sistematikisht kënde lagimi disi më të ulëta.Këto vlera janë zakonisht rreth 2° më të ulëta se këndet e dhëna në tabelën II.Megjithatë, për shkak të pasigurisë së matjes, nuk mund të raportohet ndonjë ndryshim domethënës i këndit midis sipërfaqeve të lëmuara dhe të përafërta.

Kemi matur këndet e njomjes edhe për presione të tjera atmosferike, pra vlera ndërmjet 10-5 mbar dhe 900 mbar.Analiza paraprake tregon se për presionet ndërmjet 10-5 mbar dhe 1 mbar engjëlli i lagështimit nuk ndryshon.Vetëm mbi 1 mbar këndi i njomjes bëhet më i ulët se sa vërehet në 900 mbar argon (Tabela II).Krahas gjendjes atmosferike, një faktor tjetër i rëndësishëm për sjelljen e lagështimit të shkrirjes së aluminit është presioni i pjesshëm i oksigjenit.Testet tona sugjerojnë që ndërveprimet kimike midis shkrirjes dhe nënshtresave metalike ndodhin brenda kohëzgjatjes së plotë të matjes (zakonisht 1 minutë).Ne dyshojmë se proceset e tretjes së molekulave Al2O3 në përbërës të tjerë të oksigjenit që ndërveprojnë me materialin e nënshtresës pranë pikës së shkrirjes.Studime të mëtejshme janë aktualisht në vazhdim për të hetuar më në detaje si varësinë nga presioni i këndit të lagështimit ashtu edhe ndërveprimet kimike të shkrirjes me metalet zjarrduruese.

Koha e postimit: Qershor-04-2020