Safir, yüksek erime sıcaklığına sahip, sert, aşınmaya dayanıklı ve güçlü bir malzemedir, kimyasal olarak geniş ölçüde inerttir ve ilginç optik özellikler gösterir.Bu nedenle safir, ana endüstri alanlarının optik ve elektronik olduğu birçok teknolojik uygulamada kullanılmaktadır.Günümüzde endüstriyel safirin en büyük kısmı LED ve yarı iletken üretimi için bir alt tabaka olarak kullanılmakta, bunu birkaç örnek vermek gerekirse saatler için pencere, cep telefonu parçaları veya barkod tarayıcılar olarak kullanılmaktadır [1].Günümüzde safir tek kristallerini büyütmek için çeşitli yöntemler mevcuttur; iyi bir genel bakış örneğin [1, 2]'de bulunabilir.Bununla birlikte, üç yetiştirme yöntemi olan Kyropoulos süreci (KY), ısı değişim yöntemi (HEM) ve kenarlı tanımlı film beslemeli büyüme (EFG), dünya çapındaki safir üretim kapasitesinin %90'ından fazlasını oluşturur.

Sentetik olarak üretilen bir kristal için ilk girişim 1877'de küçük yakut tekli kristaller için yapılmıştır [2].1926'da Kyropoulos süreci hemen icat edildi.Vakumda çalışır ve çok yüksek kalitede büyük, silindirik şekilli toplar üretmeye olanak tanır.Bir başka ilginç safir yetiştirme yöntemi, kenar tanımlı film beslemeli büyümedir.EFG tekniği, sıvı eriyik ile doldurulmuş ve çubuklar, tüpler veya tabakalar (ayrıca şeritler olarak da adlandırılır) gibi şekilli safir kristallerin büyümesine izin veren bir kılcal kanala dayanmaktadır.Bu yöntemlerin aksine, 1960'ların sonlarında ortaya çıkan ısı değişimi yöntemi, alttan tanımlanmış ısı ekstraksiyonuyla pota şeklindeki eğrilmiş bir potanın içinde büyük safir toplarının yetiştirilmesine olanak tanır.Büyütme işlemi sonunda safir top krozeye yapıştığı için soğuma işleminde toplar çatlayabilir ve kroze yalnızca bir kez kullanılabilir.

Bu safir kristal yetiştirme teknolojilerinin herhangi birinin ortak noktası, çekirdek bileşenlerin, özellikle de potaların, yüksek sıcaklıkta refrakter metaller gerektirmesidir.Büyütme yöntemine bağlı olarak potalar molibden veya tungstenden yapılır, ancak metaller aynı zamanda dirençli ısıtıcılar, kalıp paketleri ve sıcak bölge koruyucuları için de yaygın olarak kullanılır [1].Ancak bu işlemlerde preslenmiş sinterlenmiş potalar kullanıldığından bu yazıda tartışmamızı KY ve EFG ile ilgili konulara odakladık.

Bu raporda molibden (Mo), tungsten (W) ve alaşımları (MoW) gibi preslenmiş sinterlenmiş malzemelerin yüzey şartlandırılmasına yönelik malzeme karakterizasyon çalışmaları ve incelemeleri sunuyoruz.İlk bölümde odak noktamız yüksek sıcaklıktaki mekanik veriler ve süneklikten kırılganlığa geçiş sıcaklığıdır.Mekanik özelliklere tamamlayıcı olarak termo-fiziksel özellikleri de inceledik, yani termal genleşme katsayısı ve termal iletkenlik.İkinci bölümde, özellikle alümina eriyiği ile doldurulmuş potaların direncini arttırmak için bir yüzey koşullandırma tekniği üzerine yapılan çalışmaları sunuyoruz.Üçüncü bölümde sıvı alüminanın refrakter metaller üzerinde 2100 °C'de ıslanma açılarının ölçümlerini rapor ediyoruz.Mo, W ve MoW25 alaşımı (ağırlıkça %75 molibden, ağırlıkça %25 tungsten) üzerinde erime damlası deneyleri gerçekleştirdik ve farklı atmosferik koşullara olan bağımlılıkları inceledik.Araştırmalarımız sonucunda MoW'u safir büyütme teknolojilerinde ilginç bir malzeme olarak ve saf molibden ve tungsten'e potansiyel bir alternatif olarak öneriyoruz.

Yüksek sıcaklıkta mekanik ve termo-fiziksel özellikler

Safir kristal büyütme yöntemleri KY ve EFG, dünya safir miktarı payının %85'inden fazlasına hizmet etmektedir.Her iki yöntemde de sıvı alümina, KY prosesi için tipik olarak tungstenden ve EFG prosesi için molibdenden yapılmış preslenmiş sinterlenmiş potalara yerleştirilir.Potalar bu yetiştirme süreçleri için kritik sistem parçalarıdır.KY prosesinde tungsten potaların maliyetlerini düşürmenin yanı sıra EFG prosesinde molibden potaların ömrünü uzatma fikrini hedefleyerek ilave olarak iki MoW alaşımı, yani ağırlıkça %70 Mo ve ağırlıkça %30 içeren MoW30 ürettik ve test ettik. Her biri ağırlıkça %50 Mo ve W içeren %W ve MoW50.

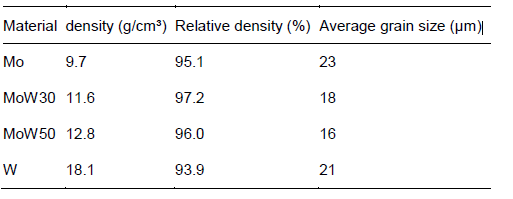

Tüm malzeme karakterizasyon çalışmaları için Mo, MoW30, MoW50 ve W'den preslenmiş sinterlenmiş külçeler ürettik. Tablo I, başlangıç malzeme durumlarına karşılık gelen yoğunlukları ve ortalama tanecik boyutlarını göstermektedir.

Tablo I: Mekanik ve termo-fiziksel özelliklerin ölçümünde kullanılan preslenmiş sinterlenmiş malzemelerin özeti.Tablo, malzemelerin başlangıç durumlarının yoğunluğunu ve ortalama tane boyutunu gösterir.

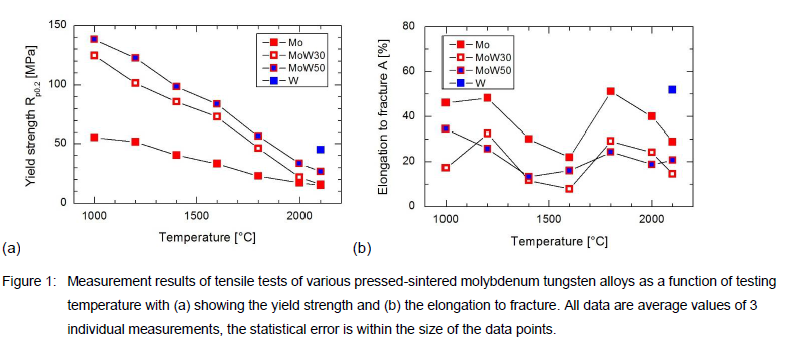

Potalar uzun süre yüksek sıcaklıklara maruz kaldığından, özellikle 1000 °C ila 2100 °C arasındaki yüksek sıcaklık aralığında ayrıntılı çekme testleri gerçekleştirdik.Şekil 1, Mo, MoW30 ve MoW50 için bu sonuçları özetlemektedir; burada %0,2 akma mukavemeti (Rp0,2) ve kırılmaya kadar uzama (A) gösterilmektedir.Karşılaştırma amacıyla preslenmiş sinterlenmiş W'nin veri noktası 2100 °C'de gösterilir.

Molibden içindeki ideal katı-çözünmüş tungsten için Rp0.2'nin saf Mo malzemesine kıyasla artması beklenir.1800 °C'ye kadar olan sıcaklıklar için her iki MoW alaşımı da Mo'ya göre en az 2 kat daha yüksek Rp0.2 gösterir, bkz. Şekil 1(a).Daha yüksek sıcaklıklar için yalnızca MoW50 önemli ölçüde iyileştirilmiş bir Rp0,2 gösterir.Preslenmiş-sinterlenmiş W, 2100 °C'de en yüksek Rp0,2'yi gösterir.Çekme testleri ayrıca Şekil 1(b)'de gösterildiği gibi A'yı da ortaya koymaktadır.Her iki MoW alaşımı da, tipik olarak Mo değerlerinin yarısı olan kırılma değerlerine çok benzer uzama gösterir. 2100 °C'de tungstenin nispeten yüksek A'sı, Mo'ya kıyasla daha ince taneli yapısından kaynaklanmalıdır.

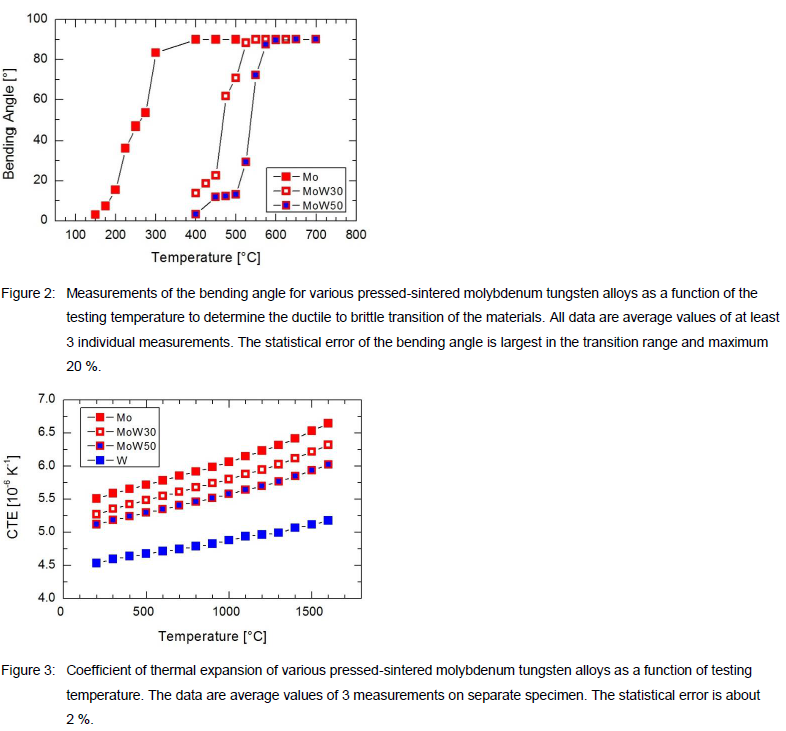

Preslenmiş sinterlenmiş molibden tungsten alaşımlarının süneklikten kırılganlığa geçiş sıcaklığını (DBTT) belirlemek için çeşitli test sıcaklıklarında bükülme açısına ilişkin ölçümler de yapıldı.Sonuçlar Şekil 2'de gösterilmektedir. Tungsten içeriğinin artmasıyla DBTT artar.Mo'nun DBTT'si yaklaşık 250 °C'de nispeten düşük olmasına rağmen, MoW30 ve MoW50 alaşımları sırasıyla yaklaşık 450 °C ve 550 °C'lik bir DBTT gösterir.

Mekanik karakterizasyonu tamamlayıcı olarak termo-fiziksel özellikleri de inceledik.Termal genleşme katsayısı (CTE), Ø5 mm ve 25 mm uzunluğunda numune kullanılarak 1600 °C'ye kadar sıcaklık aralığında bir itme çubuğu dilatometresinde [3] ölçülmüştür.CTE ölçümleri Şekil 3'te gösterilmektedir. Tüm malzemeler artan sıcaklıkla birlikte CTE'ye çok benzer bir bağımlılık göstermektedir.MoW30 ve MoW50 alaşımları için CTE değerleri Mo ve W değerleri arasındadır. Preslenmiş sinterlenmiş malzemelerin artık gözenekliliği bitişik olmadığından ve küçük bireysel gözeneklere sahip olduğundan elde edilen CTE, levhalar ve levhalar gibi yüksek yoğunluklu malzemelere benzer. çubuklar [4].

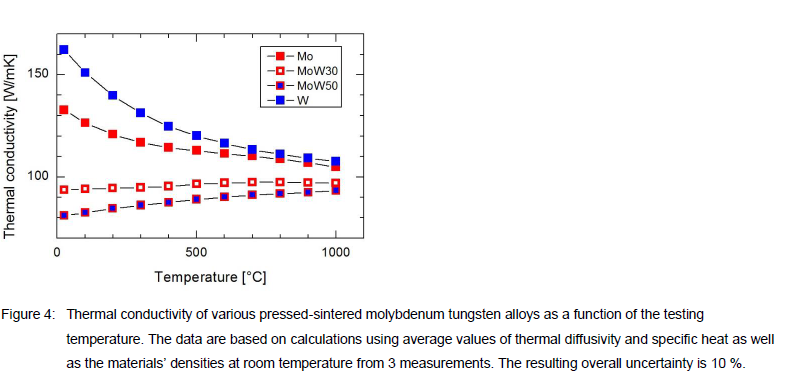

Preslenmiş-sinterlenmiş malzemelerin ısıl iletkenliği, lazer flaş yöntemi kullanılarak Ø12,7 mm ve 3,5 mm kalınlığındaki numunenin hem ısıl yayılımı hem de özgül ısısı ölçülerek elde edilmiştir [5, 6].Preslenmiş sinterlenmiş malzemeler gibi izotropik malzemeler için özgül ısı aynı yöntemle ölçülebilir.Ölçümler 25°C ile 1000°C arasındaki sıcaklık aralığında alınmıştır.Isıl iletkenliği hesaplamak için Tablo I'de gösterilen malzeme yoğunluklarına ek olarak kullandık ve sıcaklıktan bağımsız yoğunlukları varsaydık.Şekil 4, preslenmiş sinterlenmiş Mo, MoW30, MoW50 ve W için elde edilen termal iletkenliği göstermektedir. Termal iletkenlik

MoW alaşımlarının oranı incelenen tüm sıcaklıklarda 100 W/mK'den düşüktür ve saf molibden ve tungsten ile karşılaştırıldığında çok daha küçüktür.Ayrıca Mo ve W'nin iletkenlikleri artan sıcaklıkla azalırken, MoW alaşımının iletkenliği artan sıcaklıkla artan değerleri göstermektedir.

Bu farklılığın nedeni bu çalışmada araştırılmamıştır ve gelecekteki araştırmaların bir parçası olacaktır.Metaller için düşük sıcaklıklarda termal iletkenliğin baskın kısmının fonon katkısı olduğu, yüksek sıcaklıklarda ise elektron gazının termal iletkenliğe hakim olduğu bilinmektedir [7].Fononlar malzeme kusurlarından ve kusurlarından etkilenir.Bununla birlikte, düşük sıcaklık aralığında ısıl iletkenliğin artışı sadece MoW alaşımları için değil aynı zamanda elektron katkısının önemli bir rol oynadığı tungsten-renyum [8] gibi diğer katı çözelti malzemeleri için de gözlemlenmektedir.

Mekanik ve termo-fiziksel özelliklerin karşılaştırılması MoW'un safir uygulamaları için ilginç bir malzeme olduğunu göstermektedir.2000 °C'nin üzerindeki yüksek sıcaklıklar için akma mukavemeti molibdenden daha yüksektir ve potaların daha uzun ömürlü olması mümkün olmalıdır.Ancak malzeme daha kırılgan hale gelir ve işleme ve taşımanın ayarlanması gerekir.Şekil 4'te gösterildiği gibi preslenmiş sinterlenmiş MoW'un önemli ölçüde azaltılmış termal iletkenliği, yetiştirme fırınının uyarlanmış ısıtma ve soğutma parametrelerinin gerekli olabileceğini göstermektedir.Özellikle alüminanın potada eritilmesi gereken ısıtma aşamasında, ısı yalnızca pota tarafından ham dolgu malzemesine aktarılır.Potadaki yüksek termal stresi önlemek için MoW'un azaltılmış termal iletkenliği dikkate alınmalıdır.MoW alaşımlarının CTE değerlerinin aralığı, HEM kristal büyütme yöntemi bağlamında ilgi çekicidir.Referans [9]'da tartışıldığı gibi Mo'nun CTE'si soğuma aşamasında safirin kenetlenmesine neden olur.Bu nedenle, MoW alaşımının azaltılmış CTE'si, HEM prosesi için yeniden kullanılabilir eğrilmiş potaların gerçekleştirilmesinin anahtarı olabilir.

Preslenmiş sinterlenmiş refrakter metallerin yüzey şartlandırması

Giriş bölümünde tartışıldığı gibi, preslenmiş sinterlenmiş potalar, safir kristal büyütme proseslerinde alüminayı ısıtmak ve erimesini 2050 °C'nin biraz üzerinde tutmak için sıklıkla kullanılır.Nihai safir kristal kalitesi için önemli bir gereklilik, eriyikteki yabancı maddeleri ve gaz kabarcıklarını mümkün olduğunca düşük tutmaktır.Preslenmiş sinterlenmiş parçalar artık gözenekliliğe sahiptir ve ince taneli bir yapı gösterir.Kapalı gözenekliliğe sahip bu ince taneli yapı, metalin özellikle oksidik eriyikler nedeniyle artan korozyonuna karşı kırılgandır.Safir kristaller için bir başka problem de eriyik içindeki küçük gaz kabarcıklarıdır.Gaz kabarcıklarının oluşumu, eriyik ile temas halinde olan refrakter parçanın yüzey pürüzlülüğünün artmasıyla arttırılır.

Preslenmiş sinterlenmiş malzemelerle ilgili bu sorunların üstesinden gelmek için mekanik yüzey işleminden yararlanıyoruz.Yöntemi, seramik bir cihazın preslenmiş sinterlenmiş bir parçanın tanımlanmış basıncı altında yüzeyi çalıştırdığı bir presleme aletiyle test ettik [10].Bu yüzey şartlandırması sırasında yüzeydeki etkili presleme gerilimi seramik aletin temas yüzeyine ters orantılıdır.Bu işlemle preslenmiş sinterlenmiş malzemelerin yüzeyine lokal olarak yüksek bir presleme gerilimi uygulanabilmektedir ve malzeme yüzeyi plastik olarak deforme edilmektedir.Şekil 5, bu teknikle işlenmiş preslenmiş sinterlenmiş molibden numunesinin bir örneğini göstermektedir.

Şekil 6 etkili presleme geriliminin takım basıncına bağımlılığını niteliksel olarak göstermektedir.Veriler, aletin preslenmiş sinterlenmiş molibden içindeki statik izlerinin ölçümlerinden elde edildi.Çizgi, modelimize göre verilere uygunluğu temsil eder.

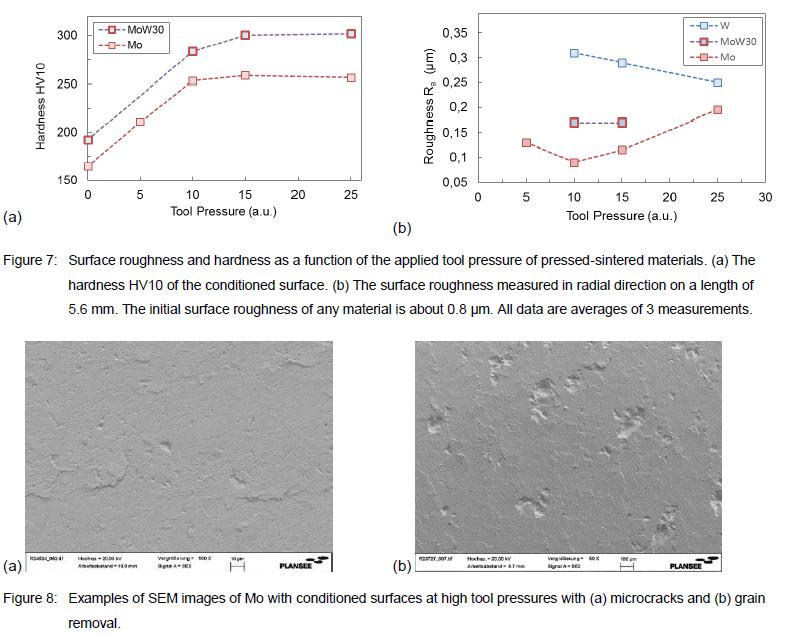

Şekil 7, diskler halinde hazırlanan çeşitli preslenmiş sinterlenmiş malzemeler için takım basıncının bir fonksiyonu olarak yüzey pürüzlülüğü ve yüzey sertliği ölçümleri için özetlenen analiz sonuçlarını göstermektedir.Şekil 7(a)'da gösterildiği gibi, işlem yüzeyin sertleşmesiyle sonuçlanır.Test edilen Mo ve MoW30 malzemelerinin sertliği yaklaşık %150 oranında artırılmıştır.Yüksek takım basınçları için sertlik daha fazla artmaz.Şekil 7(b), Mo için Ra'nın 0,1 μm kadar düşük olduğu oldukça pürüzsüz yüzeylerin mümkün olduğunu göstermektedir.Artan takım basınçları için Mo'nun pürüzlülüğü tekrar artar.MoW30 (ve W) Mo'dan daha sert malzemeler olduğundan, MoW30 ve W'nin elde edilen Ra değerleri genellikle Mo'dan 2-3 kat daha yüksektir. Mo'nun aksine, W'nin yüzey pürüzlülüğü, MoW30 ve W'nin yüzey pürüzlülüğü, daha yüksek takım basınçları uygulanarak azalır. test edilen parametre aralığı.

Şartlandırılmış yüzeylere ilişkin taramalı elektron mikroskobu (SEM) çalışmalarımız yüzey pürüzlülüğü verilerini doğrulamaktadır, bkz. Şekil 7(b).Şekil 8(a)'da gösterildiği gibi, özellikle yüksek takım basınçları tane yüzeyinde hasarlara ve mikro çatlaklara neden olabilir.Çok yüksek yüzey geriliminde koşullandırma, yüzeyden taneciklerin eşit şekilde çıkarılmasına neden olabilir, bkz. Şekil 8(b).Belirli işleme parametrelerinde MoW ve W için de benzer etkiler gözlemlenebilir.

Yüzey koşullandırma tekniğinin yüzey tane yapısı ve sıcaklık davranışı açısından etkisini incelemek için Mo, MoW30 ve W'nin üç test diskinden tavlama numuneleri hazırladık.

Numuneler 800 °C ila 2000 °C aralığındaki farklı test sıcaklıklarında 2 saat süreyle işleme tabi tutuldu ve ışık mikroskobu analizi için mikroseksiyonlar hazırlandı.

Şekil 9, preslenmiş sinterlenmiş molibdenin mikro kesit örneklerini göstermektedir.İşlenmiş yüzeyin başlangıç durumu Şekil 9(a)'da gösterilmektedir.Yüzey yaklaşık 200 μm aralığında neredeyse yoğun bir katman gösterir.Bu katmanın altında sinterleme gözeneklerine sahip tipik bir malzeme yapısı görülebilmektedir, kalan gözeneklilik yaklaşık %5'tir.Yüzey katmanında ölçülen artık gözeneklilik %1'in oldukça altındadır.Şekil 9(b), 1700 °C'de 2 saat tavlamanın ardından tane yapısını gösterir.Yoğun yüzey tabakasının kalınlığı artmıştır ve taneler, yüzey koşullandırma ile değiştirilmeyen hacimdeki taneciklerden önemli ölçüde daha büyüktür.Bu iri taneli, oldukça yoğun tabaka, malzemenin sürünme direncini arttırmada etkili olacaktır.

Çeşitli takım basınçları için yüzey katmanının kalınlığa ve tane boyutuna bağlı olarak sıcaklığa bağımlılığını inceledik.Şekil 10, Mo ve MoW30 için yüzey tabakası kalınlığına ilişkin temsili örnekleri göstermektedir.Şekil 10(a)'da gösterildiği gibi, başlangıç yüzey katmanı kalınlığı işleme takımı kurulumuna bağlıdır.800 °C'nin üzerindeki tavlama sıcaklığında Mo'nun yüzey tabakası kalınlığı artmaya başlar.2000 °C'de katman kalınlığı 0,3 ila 0,7 mm değerlerine ulaşır.MoW30 için yüzey tabakası kalınlığındaki artış, Şekil 10(b)'de gösterildiği gibi yalnızca 1500 °C'nin üzerindeki sıcaklıklarda gözlemlenebilir.Bununla birlikte 2000 °C'de MoW30'un katman kalınlığı Mo'ya çok benzer.

Yüzey katmanının kalınlık analizi gibi Şekil 11, tavlama sıcaklıklarının bir fonksiyonu olarak yüzey katmanında ölçülen Mo ve MoW30 için ortalama tane boyutu verilerini gösterir.Şekillerden de anlaşılabileceği gibi tane büyüklüğü, ölçüm belirsizliği dahilinde, uygulanan parametre ayarından bağımsızdır.Tane boyutu büyümesi, yüzey alanının deformasyonundan kaynaklanan yüzey katmanında anormal bir tane büyümesini gösterir.Molibden taneleri 1100 °C'nin üzerindeki test sıcaklıklarında büyür ve tane boyutu, 2000 °C'de başlangıçtaki tane boyutuna kıyasla neredeyse 3 kat daha büyüktür.Yüzeyi koşullandırılmış katmanın MoW30 taneleri 1500 °C'nin üzerindeki sıcaklıklarda büyümeye başlar.2000 °C'lik bir test sıcaklığında ortalama tane boyutu, başlangıçtaki tane boyutunun yaklaşık 2 katıdır.

Özetle, yüzey koşullandırma tekniği üzerine araştırmalarımız, bunun preslenmiş sinterlenmiş molibden tungsten alaşımları için iyi uygulanabilir olduğunu göstermektedir.Bu yöntemi kullanarak sertliği arttırılmış yüzeylerin yanı sıra Ra'sı 0,5 μm'nin çok altında olan pürüzsüz yüzeyler elde edilebilir.İkinci özellik özellikle gaz kabarcığı azaltımı için faydalıdır.Yüzey katmanındaki artık gözeneklilik sıfıra yakındır.Tavlama ve mikro kesit çalışmaları, tipik olarak 500 μm kalınlığa sahip oldukça yoğun bir yüzey katmanının elde edilebileceğini göstermektedir.Böylece işleme parametresi katman kalınlığını kontrol edebilir.Şartlandırılmış malzeme, safir yetiştirme yöntemlerinde tipik olarak kullanıldığı gibi yüksek sıcaklıklara maruz bırakıldığında, yüzey tabakası, yüzey işleme yapılmayan duruma göre 2-3 kat daha büyük tanecik boyutuna sahip kaba taneli hale gelir.Yüzey katmanındaki tane boyutu işleme parametrelerinden bağımsızdır.Yüzeydeki tane sınırlarının sayısı etkili bir şekilde azaltılır.Bu, elementlerin tane sınırları boyunca yayılmasına karşı daha yüksek bir dirence yol açar ve erime saldırısı daha düşüktür.Ek olarak, preslenmiş sinterlenmiş molibden tungsten alaşımlarının yüksek sıcaklıkta sürünme direnci de geliştirilir.

Refrakter metaller üzerindeki sıvı alüminanın ıslatma çalışmaları

Sıvı alüminanın molibden veya tungsten üzerinde ıslatılması safir endüstrisinde temel ilgi alanıdır.Özellikle EFG prosesi için kalıp paketi kılcallarındaki alümina ıslatma davranışı, safir çubukların veya şeritlerin büyüme hızını belirler.Seçilen malzemenin, yüzey pürüzlülüğünün veya proses atmosferinin etkisini anlamak için ayrıntılı ıslatma açısı ölçümleri yaptık [11].

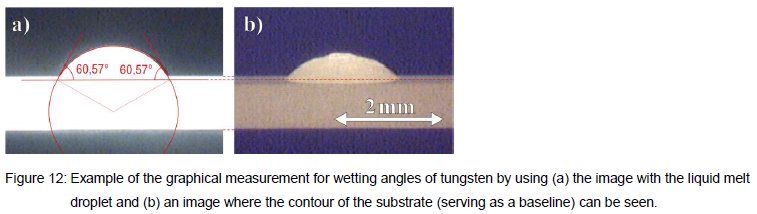

Islanma ölçümleri için Mo, MoW25 ve W levha malzemelerden 1 x 5 x 40 mm³ ebadında test altlıkları üretildi.Metal levha alt tabakasına yüksek elektrik akımı gönderilerek alüminanın 2050 °C erime sıcaklığına yarım dakika içinde ulaşılabilir.Açı ölçümleri için küçük alümina parçacıkları tabaka numunelerinin üzerine yerleştirildi ve ardından

damlacıklar halinde eridi.Otomatik bir görüntüleme sistemi, erime damlacığını, örneğin Şekil 12'de gösterildiği gibi kaydetmiştir. Her erime-damla deneyi, damlacık konturunu (bkz. Şekil 12(a)) ve alt tabaka taban çizgisini genellikle kapatıldıktan kısa bir süre sonra analiz ederek ıslatma açısını ölçmeye olanak tanır. ısıtma akımı, bkz. Şekil 12(b).

10-5 mbar'da vakum ve 900 mbar basınçta argon olmak üzere iki farklı atmosfer koşulunda ıslanma açısı ölçümleri yaptık.Ek olarak iki yüzey türü test edildi; yani Ra ~ 1 μm ile pürüzlü yüzeyler ve Ra ~ 0,1 μm ile pürüzsüz yüzeyler.

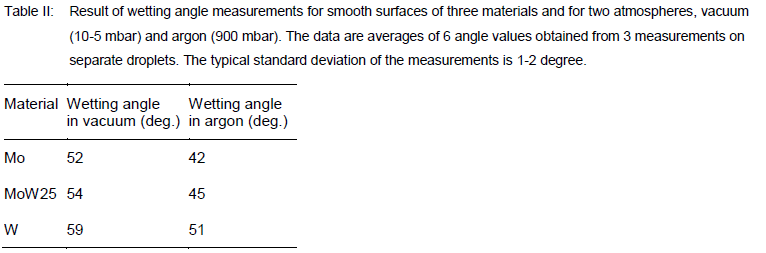

Tablo II, pürüzsüz yüzeyler için Mo, MoW25 ve W için ıslatma açılarına ilişkin tüm ölçümlerin sonuçlarını özetlemektedir.Genel olarak Mo'nun ıslanma açısı diğer malzemelere göre en küçüktür.Bu, alümina eriyiğinin Mo'yu en iyi şekilde ıslattığı anlamına gelir ve bu da EFG büyütme tekniğinde faydalıdır.Argon için elde edilen ıslatma açıları, vakum için elde edilen açılardan önemli ölçüde daha düşüktür.Pürüzlü alt tabaka yüzeyleri için sistematik olarak biraz daha düşük ıslatma açıları buluyoruz.Bu değerler tipik olarak Tablo II'de verilen açılardan yaklaşık 2° daha düşüktür.Ancak ölçüm belirsizliği nedeniyle pürüzsüz ve pürüzlü yüzeyler arasında önemli bir açı farkı rapor edilememektedir.

Diğer atmosfer basınçları için de ıslanma açılarını, yani 10-5 mbar ile 900 mbar arasındaki değerleri ölçtük.Ön analiz, 10-5 mbar ile 1 mbar arasındaki basınçlar için ıslatma meleğinin değişmediğini göstermektedir.Sadece 1 mbar'ın üzerinde ıslatma açısı 900 mbar argonda gözlemlenenden daha düşük olur (Tablo II).Atmosfer koşullarının yanı sıra, alümina eriyiğinin ıslatma davranışı için bir diğer önemli faktör oksijen kısmi basıncıdır.Testlerimiz, eriyik ile metal substratlar arasındaki kimyasal etkileşimlerin, ölçüm süresi boyunca (genellikle 1 dakika) meydana geldiğini göstermektedir.Al2O3 moleküllerinin eriyik damlacık yakınındaki substrat malzemesiyle etkileşime giren diğer oksijen bileşenlerine çözünme sürecinden şüpheleniyoruz.Hem ıslatma açısının basınca bağımlılığını hem de eriyiğin refrakter metallerle kimyasal etkileşimlerini daha ayrıntılı olarak araştırmak için ileri çalışmalar halen devam etmektedir.

Gönderim zamanı: Haz-04-2020