만들기텅스텐 와이어 복잡하고 어려운 과정입니다.완성된 와이어의 적절한 화학적 특성과 적절한 물리적 특성을 보장하려면 공정을 엄격하게 제어해야 합니다.와이어 가격을 낮추기 위해 공정 초기에 코너를 자르면 완제품의 성능이 저하될 수 있습니다.'Forgedmoly'의 와이어는 최고 수준에 따라 일관되게 제조되었으며 일관되게 좋은 성능을 발휘할 것이라고 확신하실 수 있습니다.

광석에서 텅스텐을 정제하는 것은 전통적인 제련으로는 수행할 수 없습니다.텅스텐금속 중 가장 높은 녹는점을 가지고 있습니다.텅스텐은 일련의 화학 반응을 통해 광석에서 추출됩니다.정확한 공정은 제조업체와 광석 구성에 따라 다르지만 광석은 파쇄된 후 로스팅 및/또는 다양한 화학 반응, 침전 및 세척을 거쳐 파라텅스텐산암모늄(APT)을 얻습니다.APT는 상업적으로 판매되거나 산화텅스텐으로 추가 가공될 수 있습니다.산화텅스텐수소 분위기에서 구워서 부산물로 물과 함께 순수한 텅스텐 분말을 만들 수 있습니다.텅스텐 분말 와이어를 포함한 텅스텐 밀 제품의 출발점입니다.

이제 순수한 텅스텐 분말이 생겼으니,철사는 어떻게 만드나요?

1. 누르기

텅스텐 분말체로 쳐서 섞는다.바인더가 추가될 수 있습니다.일정량의 무게를 측정하여 강철 금형에 넣고 프레스에 넣습니다.분말은 응집력이 있지만 깨지기 쉬운 막대로 압축됩니다.몰드를 분리하고 바를 제거합니다.여기 사진을 찍으세요.

2. 사전 소결

깨지기 쉬운 막대를 내화성 금속 보트에 넣고 수소 분위기의 용광로에 넣습니다.고온으로 인해 재료가 서로 굳어지기 시작합니다.재료는 전체 밀도의 약 60% – 70%이며 입자 성장이 거의 또는 전혀 없습니다.

3. 완전소결

바는 특수 수냉식 처리병에 담겨 있습니다.전류는 막대를 통해 전달됩니다.이 전류에 의해 생성된 열로 인해 바는 전체 밀도의 약 85% ~ 95%까지 치밀화되고 15% 정도 수축됩니다.또한 바 내부에 텅스텐 결정이 형성되기 시작합니다.

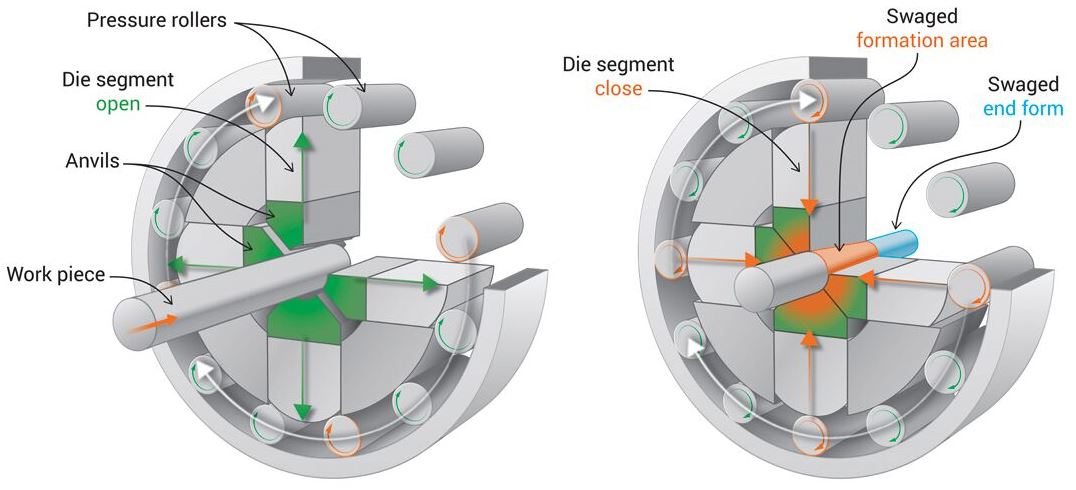

4. 스웨이징

이제 텅스텐 막대는 강하지만 실온에서는 매우 부서지기 쉽습니다.온도를 1200°C에서 1500°C 사이로 올리면 더 가단성을 높일 수 있습니다.이 온도에서 바는 스웨이거를 통과할 수 있습니다.스웨이거는 분당 약 10,000번의 타격 속도로 막대를 망치도록 설계된 다이를 통과시켜 막대의 직경을 줄이는 장치입니다.일반적으로 스웨이저는 패스당 직경을 약 12% 줄입니다.스웨이징은 결정을 늘려 섬유 구조를 만듭니다.이는 완제품의 연성과 강도 측면에서 바람직하지만, 이 시점에서 로드는 재가열을 통해 응력을 완화해야 합니다.로드가 0.25인치에서 0.10인치 사이가 될 때까지 스웨이징이 계속됩니다.

5. 그리기

이제 약 0.10인치의 스웨이지 와이어를 다이를 통해 인발하여 직경을 줄일 수 있습니다.와이어는 텅스텐 카바이드 또는 다이아몬드 다이를 통해 윤활 및 인발됩니다.직경의 정확한 감소는 정확한 화학적 성질과 와이어의 최종 용도에 따라 달라집니다.와이어가 인발됨에 따라 섬유는 다시 늘어나고 인장 강도가 증가합니다.특정 단계에서는 추가 처리를 위해 와이어를 어닐링해야 할 수도 있습니다.와이어는 직경이 0.0005인치만큼 가늘게 그려질 수 있습니다.

이는 복잡하고 엄격하게 제어되는 프로세스를 단순화한 것입니다.더 자세한 정보가 필요하시거나 궁금한 점이 있으시면 연락주시기 바랍니다.

게시 시간: 2020년 7월 30일